Получение[править | править код]

Доменная печь изготовлена из восьми двойных листов кованого железа и тигля.

| Ингредиенты | Процесс |

| Двойной лист кованого железа +Тигель |

Строительствоправить | править код

Высота доменной печи определяет количество руды, флюса и древесного угля, которые она может содержать, и, следовательно, максимальное количество руды, которое может быть расплавлено за один раз. Маленькая доменная печь имеет один блок высоты и требует минимум 4 огнеупорных кирпичных блока и 12 листов кованого железа. По величине максимальная доменная печь может иметь 5 блоков в высоту, и требует 20 огнеупорных кирпичных блоков и 60 листов кованого железа:

| Схема постройки печи |

| Слой 3 |

| Слой 2 |

| Слой 1 |

Доменная печь минимального размера строится следующим образом:

Слой 3:

- Огнеупорные кирпичи: в двух блоках над землей создайте «трубу», окружив центральный воздушный блок со всех четырех сторон.

- Металлические листы: Поместите листы кованого железа или металлические листы из металла более высокого уровня по бокам дымохода. Примечание: листы не должны быть размещены сверху или снизу.

Слой 1:

Тигель: поместите тигель на землю под центральным воздушным блоком.

Слой 2:

Блок доменной печи: Поместите блок доменной печи между дымоходом и тиглем (⇧ Shift+ПКМ) под центральным воздушным блоком.

- Меха: Разместите Меха стороне блока доменной печи, убедившись, что сторона с отверстием обращена к доменной печи.

- Завершение: Поместите фурму в доменную печь.

- Расширение: доменные печи могут увеличить общую емкость хранилища, добавив до четырех дополнительных слоев к существующей конструкции. Чтобы расширить доменную печь, просто добавьте дополнительный слой к дымоходу.

Применениеправить | править код

Используется для выплавки чугуна. Для этого необходима фурма (положить в инвентарь доменной печи). Процесс выплавки следующий:

Сверху закинуть внутрь структуры равное количество древесного угля, флюса и железной руды (Лимонит, гематит или магнетит). На первом уровне структуры макс. вместимость 4, а каждый последующий уровень также увеличивает вместимость на 4. Структура максимального (5) уровня имеет вместимость на 20.

Важно: в процессе плавления руды древесный уголь будет потребляться, поэтому периодически его придется подкидывать. Можно подкинуть уголь заранее, тогда он будет потребляться по мере необходимости. Оптимальное количество – 3 штуки (проверено для структуры уровня 1-3)

Оптимальное количество – 3 штуки (проверено для структуры уровня 1-3).

- Поджечь главный блок доменной печи при помощи воспламенителя или огнива. Текстура блока поменяется на “горящую”.

Работающая доменная печь

- Домна должна нагреться до температуры “белеет до блеска”. Для этого необходимо использовать меха (ПКМ по ним).

Внимание: если угля станет слишком мало, то домна просто остынет и весь процесс придется начинать заново! Допустима нехватка 1 (2 при неполной загрузке печи) ед. угля к моменту достижения нужной температуры

- По достижении необходимой температуры и при наличии фурмы, доменная печь начнет сливать расплавленный чугун в тигель под собой, при этом будет тратиться прочность фурмы (из расчета 1 кусок руды = 1 ед. прочности)

- Забрать чугун из тигля можно с помощью глиняных форм

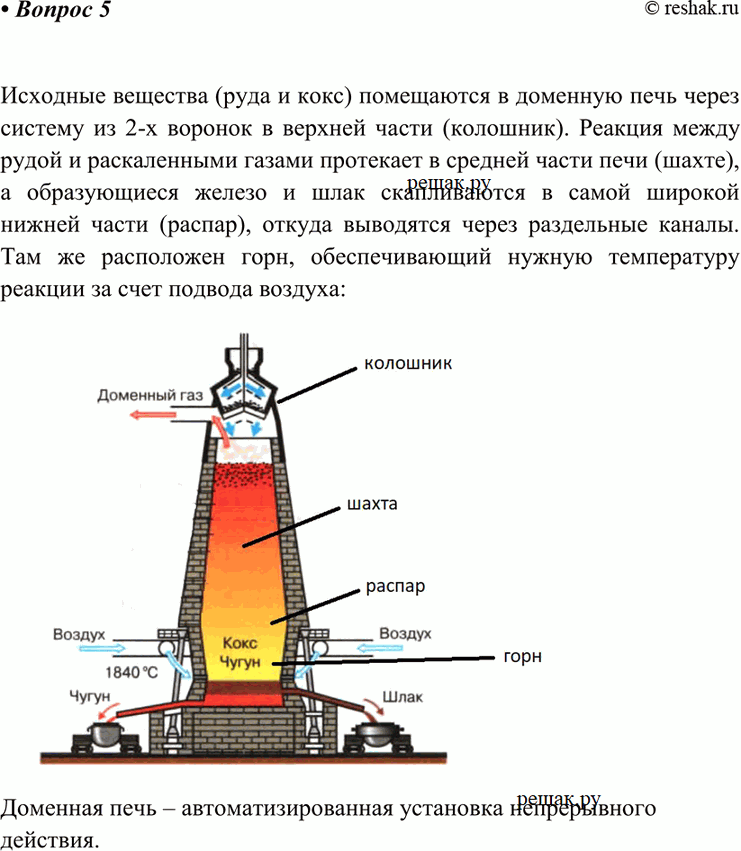

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

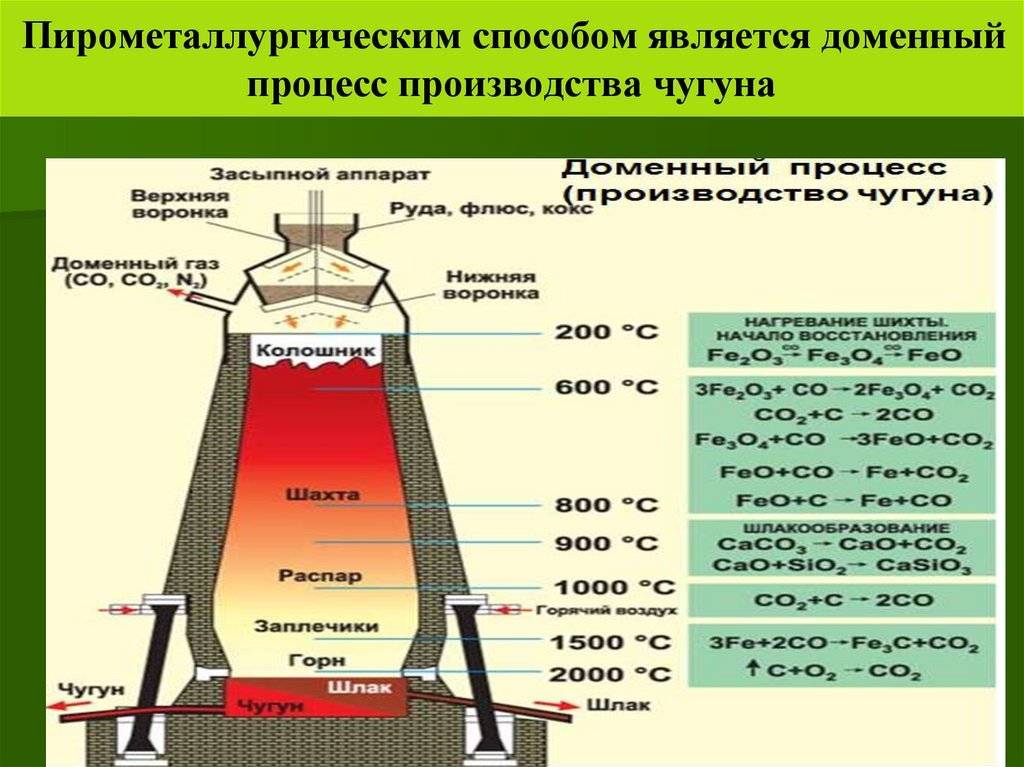

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

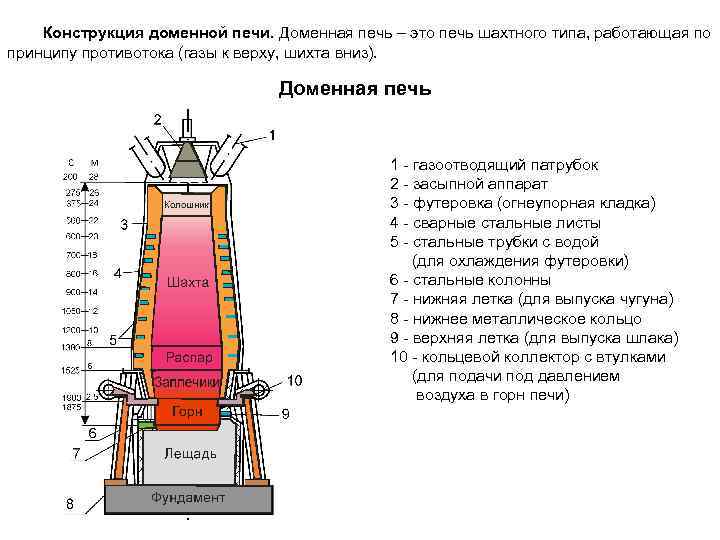

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

История

Необходимость совершенствования технологии выплавки железа возникла давно. Легкоплавкие руды, расположенные практически на поверхности земли, не отличались большими объёмами и быстро были израсходованы. Существующая методика выплавки была несостоятельна и не позволяла работать с тугоплавкими рудами. Появилась необходимость в усовершенствовании существующего оборудования и технологии. В первую очередь требовалось увеличить размеры печей и значительно усилить режим наддува.

Первые упоминания о конструкциях, аналогичных доменным печам, обнаружены в Китае. Они относятся к IV веку. В Европе появление доменных печей относят к XV веку, до этого использовались так называемые сыродутные печи. Непосредственным предшественником домны являлся каталонский горн, который использовал технологические приёмы, близкие к методике доменного производства. Его отличительными чертами были:

- Непрерывный процесс подачи шихты;

- Использование мощных установок подачи воздуха с гидравлическим приводом.

Доменная печь XIV века

Объём каталонского горна составлял всего 1 м³, что не позволяло получать больших объёмов продукции. В XIII веке в европейском княжестве Штирия был создан штукофен, увеличенный и усовершенствованный вариант каталонского горна. Он имел около 3,5 м в высоту и два технологических отверстия — нижнее для подачи воздуха, верхнее для извлечения крицы (сыродутного железа). Штукофен выдавал три вида железных полуфабрикатов:

- Сталь;

- Ковкое железо;

- Чугун.

Разница между ними заключалась в содержании углерода — больше всего его было в чугуне (больше 1,7%), в стали его было меньше 1,7%, а в ковком железе содержание составляло 0,04%. Высокий уровень содержания углерода оценивался негативно, так как чугун нельзя ковать, сваривать, из него сложно изготавливать оружие.

Дальнейшее наращивание мощностей и совершенствование технологии послужили толчком к возникновению блауфена, имевшего высоту уже около 5–6 м, способного к выплавке чугуна и железа одновременно. Он уже практически являлся доменной печью, хоть и несколько уменьшенной, упрощённой конструкции. Утвердился двухступенчатый процесс, когда первой стадией было получение чугуна, а второй — выплавка из него железа при усиленном наддуве.

Появление первых доменных печей в Европе относится к концу XV века. Почти сразу подобные конструкции появились в Англии, а в США первые домны созданы гораздо позже — в 1619 году. Первую домну в России на своей мануфактуре в Туле построил А. А. Виниус. Процесс состоял из следующих этапов:

- Загрузка древесного угля и наддув.

- Укладка чугунных чушек перед устьем, расплавление, сток чугуна вниз.

- Потеря части углерода во время прохождения возле фурм.

- Подача полученного железа к соплу, мощный наддув, при котором лишний углерод выгорал, а мягкое железо оседало на дне.

Железо извлекали со дна горна и проковывали, удаляя жидкий шлак, уплотняя чушки. При таком способе выход готового железа составлял около 92 % от изначального веса чугуна, а его качество значительно превышало показатели кричного продукта.

Серьёзной проблемой стал топливный кризис. Для плавления руды использовался древесный уголь, что привело к истреблению лесов. Проблема выросла до таких размеров, что в Англию ввозили металл из Европы, а позже — и из России в течение 2 веков. Оказалось, что лес растёт медленнее, чем горит. Попытки использования каменного угля показали, что в нём содержится большое количество серы, существенно снижающей качество металла. Было произведено множество опытов, не увенчавшихся успехом.

Следующим революционным открытием стал нагрев воздуха, используемого для наддува. Он позволил заметно снизить расход каменного угля до 36 %. Появились специальные требования к сортности, качеству металла по содержанию марганца, кремния, фосфора. Технология и конструкция печей совершенствовались, дополнялись, понемногу приходя к современному виду.

Описание и процессы

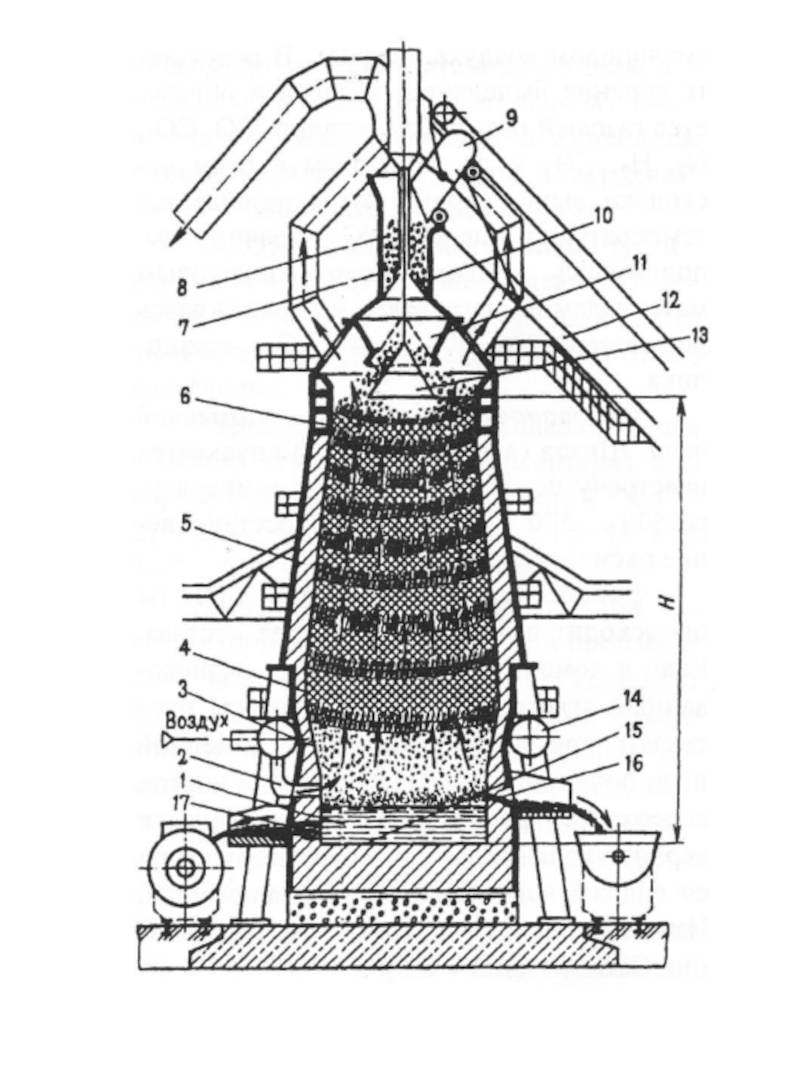

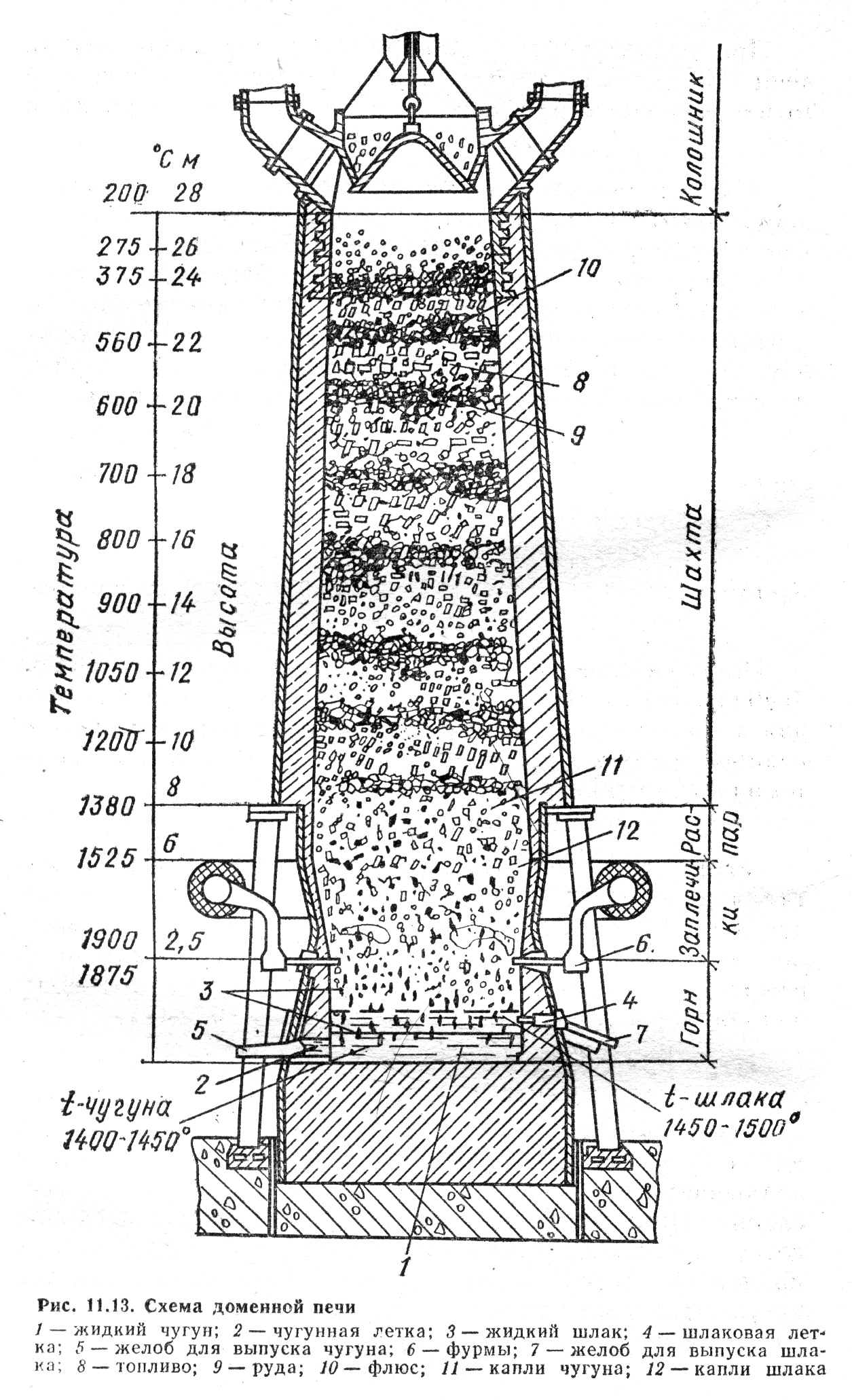

Устройство доменной печи

- 1

- Горячее дутьё

- 2

- Зона плавления (заплечики и горн)

- 3

- Зона восстановления FeO (распар)

- 4

- Зона восстановления Fe2O3 (шахта)

- 5

- Зона предварительного нагрева (колошник)

- 6

- Загрузка железорудных материалов, известняка и кокса

- 7

- Доменный газ

- 8

- Столб железорудных материалов, известняка и кокса

- 9

- Выпуск шлака

- 10

- Выпуск жидкого чугуна

- 11

- Сбор отходящих газов

Доменная печь представляет собой непрерывно действующий аппарат шахтного типа. Загрузка шихты осуществляется сверху через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду (на современном этапе запасы богатой железной руды сохранились лишь в Австралии и Бразилии), агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

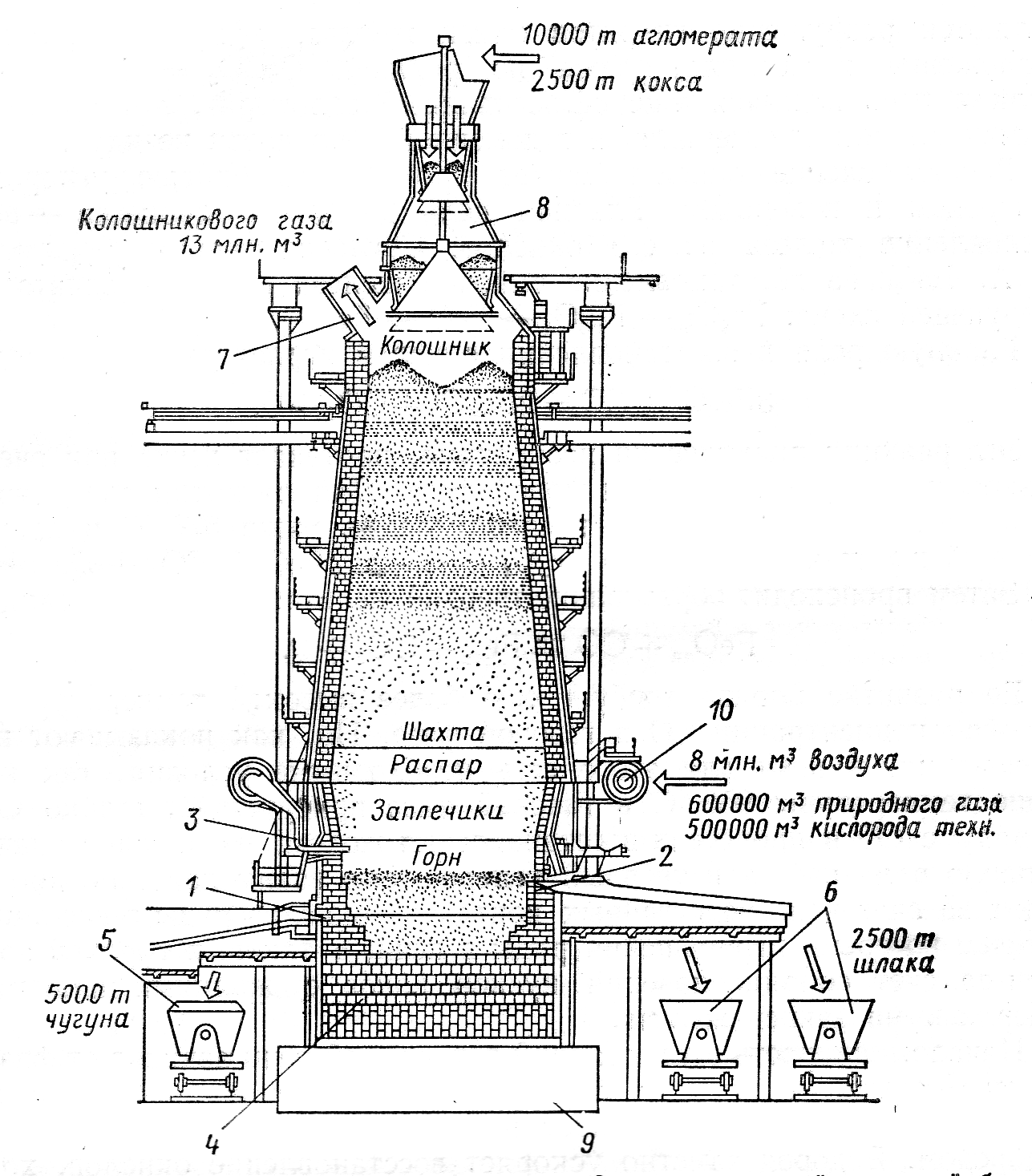

Схема доменного производства

- 1

- железная руда + известняк

- 2

- кокс

- 3

- лента конвейера

- 4

- колошник с аппаратом, предотвращающим уход доменного газа в атмосферу

- 5

- слой кокса

- 6

- слои известняка, оксида железа, руды

- 7

- горячий воздух (с температурой около 1200 °C)

- 8

- шлак

- 9

- жидкий передельный чугун

- 10

- шлаковый ковш

- 11

- чугуновоз

- 12

- циклон для очистки доменного газа от пыли перед сжиганием его в регенераторах 13

- 13

- регенераторы (кауперы)

- 14

- дымовая труба

- 15

- подача воздуха в регенераторы (кауперы)

- 16

- порошок угля

- 17

- коксовая печь

- 18

- резервуар для кокса

- 19

- газоотвод для горячего колошникового газа

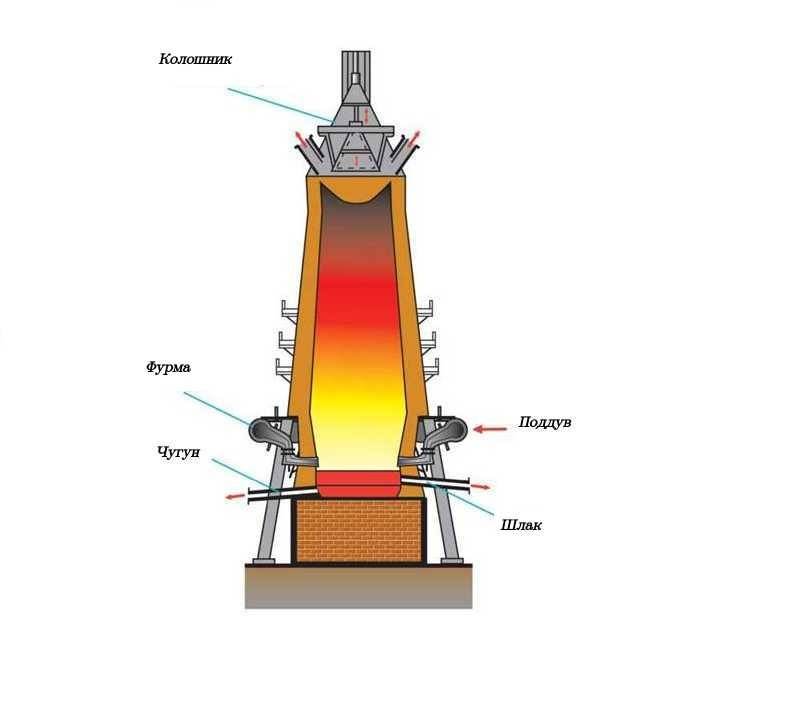

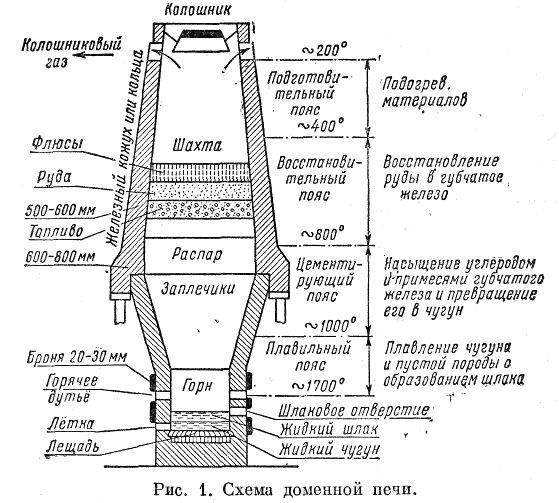

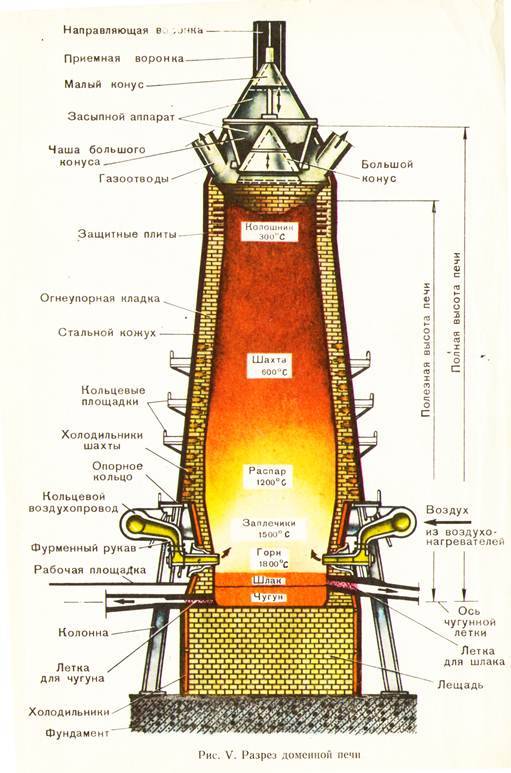

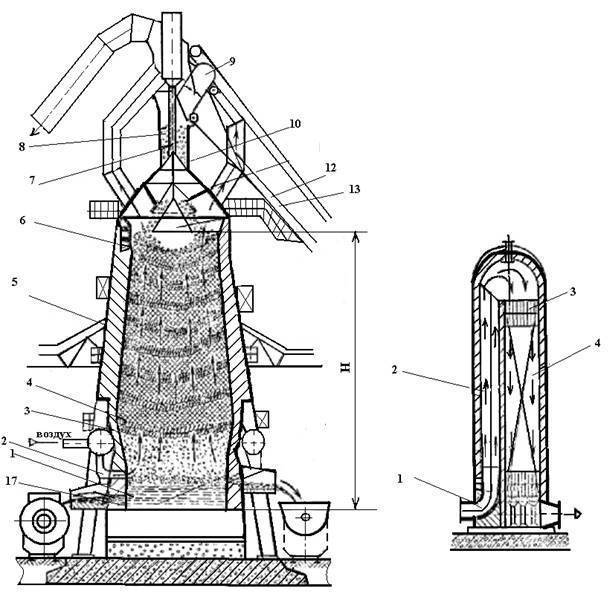

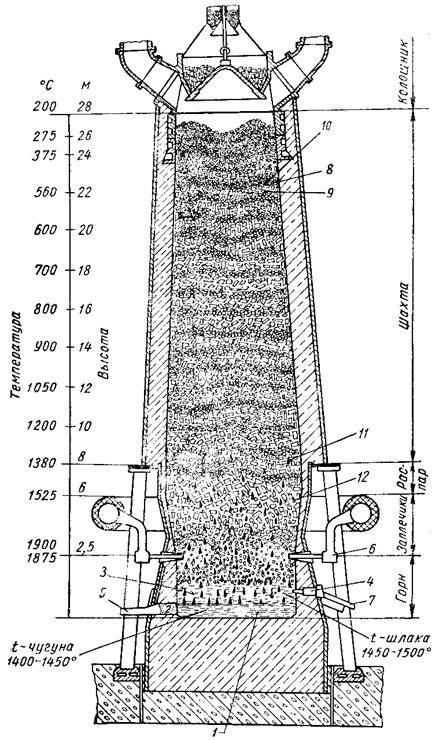

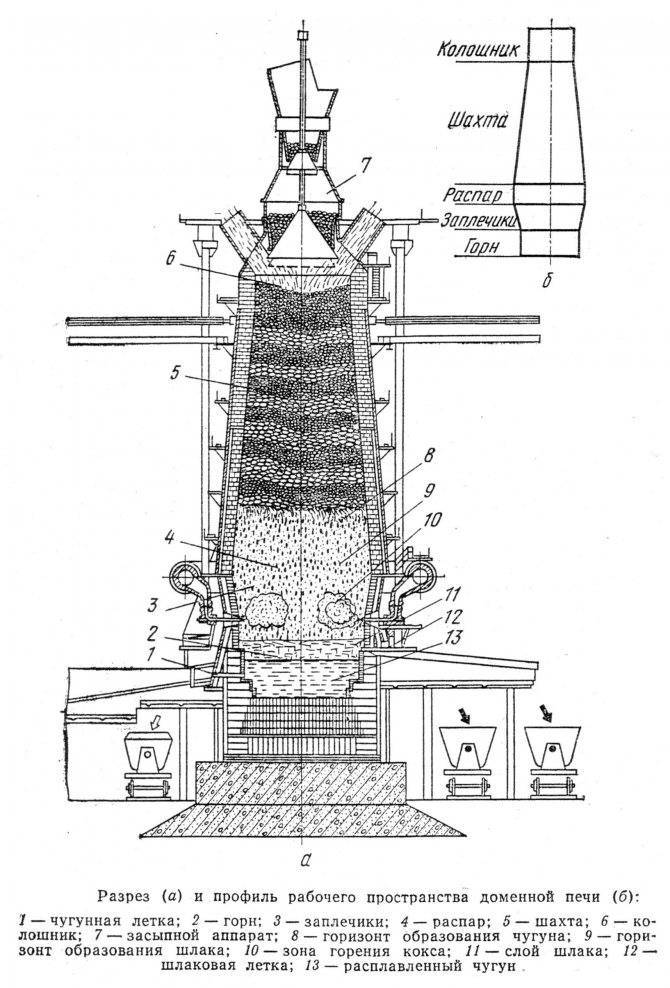

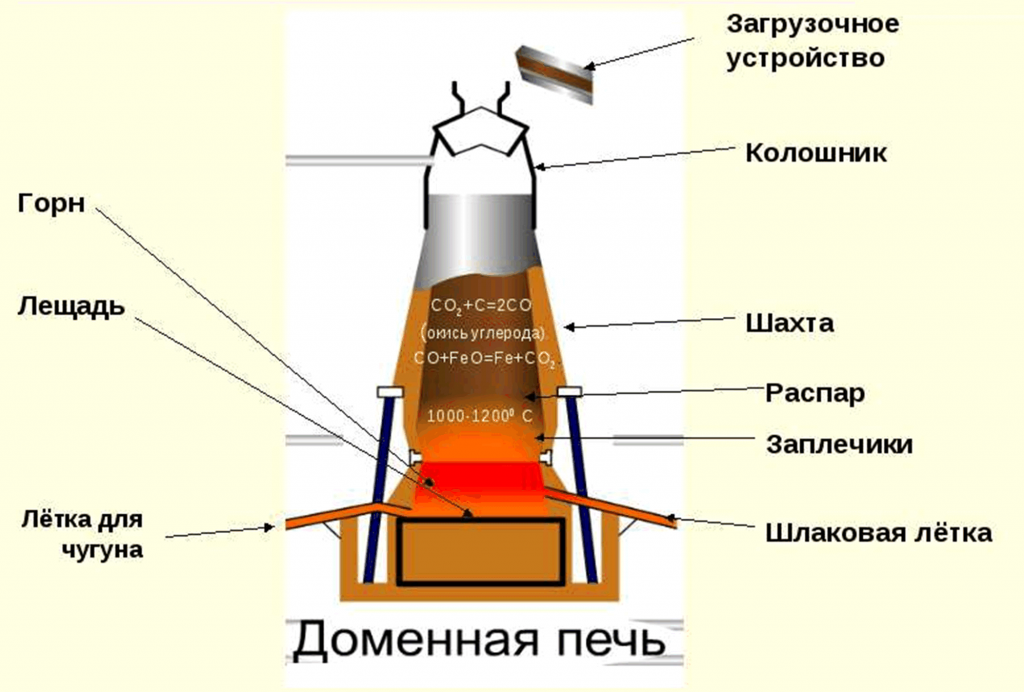

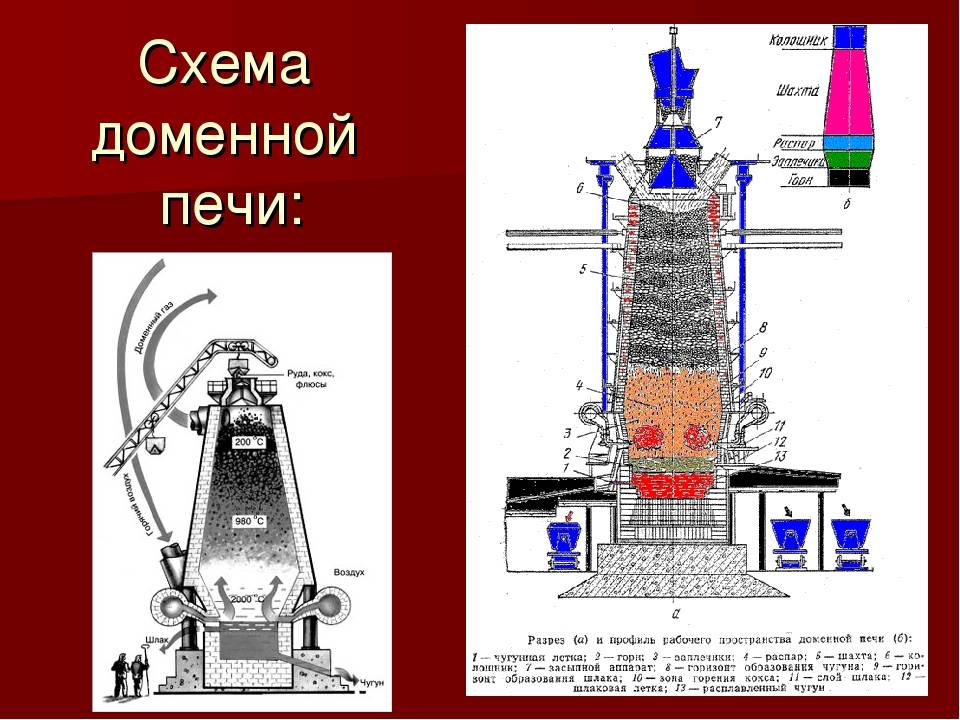

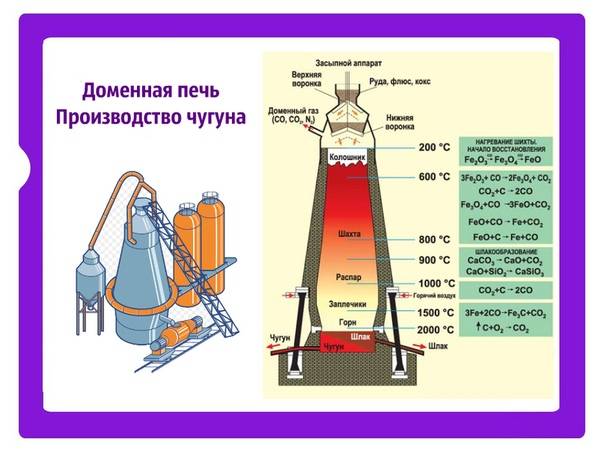

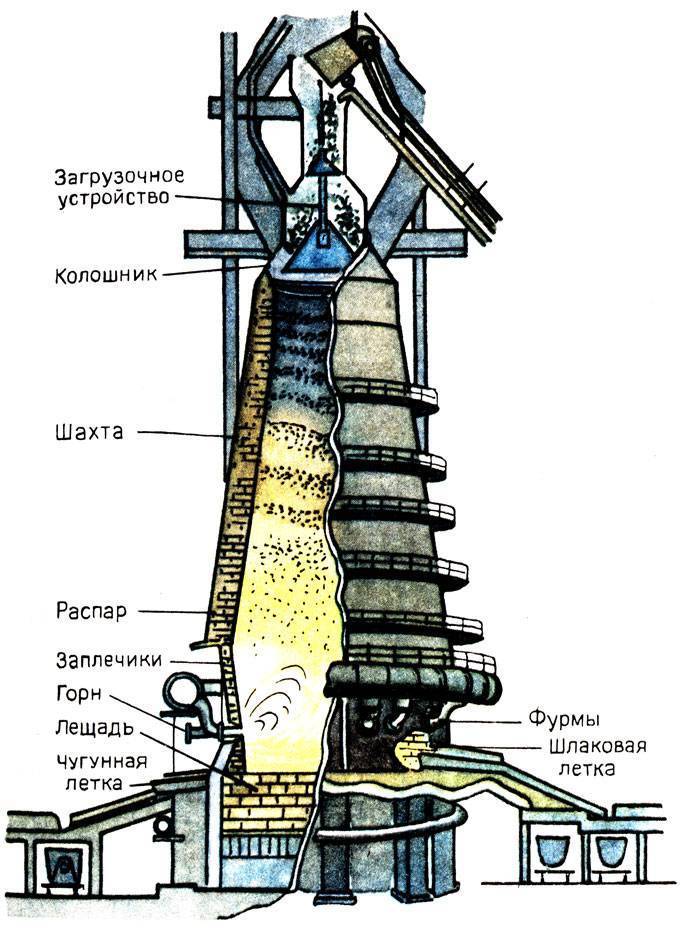

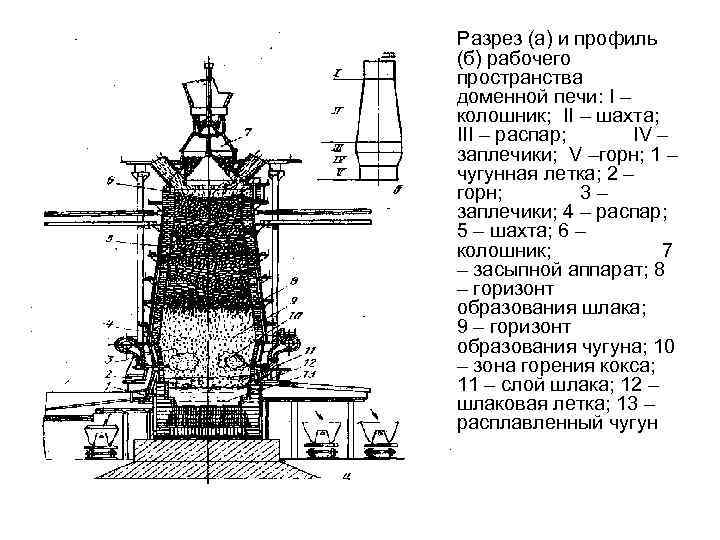

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ — монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака.

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит до 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

C+O2=CO2+Q{\displaystyle \mathrm {C+O_{2}=CO_{2}+Q} }

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

CO2+C=2CO{\displaystyle \mathrm {CO_{2}+C=2\,CO} }

Поднимаясь вверх, монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Fe2O3+3CO=2Fe+3CO2{\displaystyle \mathrm {Fe_{2}O_{3}+3\,CO=2\,Fe+3\,CO_{2}} }

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную летку одновременно. Разделение чугуна и шлака происходит уже вне доменной печи — в жёлобе, при помощи разделительной плиты. Отделенный от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа и вывозится либо в сталеплавильный цех, либо в разливочные машины.

Автоматизация доменного производства

Основные направлениями автоматизации и контроля в доменном производстве:

- Химический состав и физические свойства шихтовых материалов.

- Загрузка шихтовых материалов.

- Состояние верхней зоны печи (колошника)

- Состояние шахты печи.

- Параметры комбинированного дутья.

- Состояние нижней зоны печи (горна)

- Технико-экономические показатели плавки.

- Воздухонагреватели

Исходное сырье

Доменные печи производят чугун из железной руды за счет восстанавливающего действия углерода (подаваемого в виде кокса) при высокой температуре в присутствии флюс, например известняк.

Для производства передельного чугуна, а также для выплавки первичной стали в доменной печи используется три вида основного сырья:

- Предварительно подготовленная на агломерационной фабрике железная руда.

- Кокс – твёрдое вещество, которое осталось после нагревания угля в отсутствие воздуха. Кокс обычно содержит до 90% углерода.

- Известняк (CaCO3) или негашеная известь (CaO), которые периодически должны добавляться в доменную печь.

Для эффективной реализации доменного процесса при производстве чугуна требуется руда с содержанием железа не менее 50%. Однако на практике часто приходится иметь дело с так называемыми «бедными» рудами. Поскольку стоимость транспортировки железной руды достаточно велика, то она перед отправкой проходит операции, называемые обогащением. Технология обогащения включает следующие переходы:

- Дробление.

- Обработку на грохотах – промышленном просеивающем оборудовании, которое разделяет фракции руды.

- Галтовку – придание руде вида геометрически соразмерных кусков.

- Флотацию – водную очистку от механических примесей, которая использует разность в показателях плотности компонентов.

- Магнитную сепарацию – отделение немагнитных примесей.

В составе исходного сырья обязательно присутствует ряд химических элементов. Главным среди них является углерод, который обеспечивает последующее повышение механических характеристик металла путем термообработки. Для производства стали требуется относительно небольшое количество углерода: до 0,25% для низкоуглеродистой стали, 0,25…0,50% для среднеуглеродистой стали и 0,50–1,25% для высокоуглеродистой стали. Сталь может содержать до 2% углерода, а сверх этого количества речь может идти уже только о чугуне, где избыток углерода образует графит.

В небольших количествах (0,03…1,0 %) при выплавке металла в домне используется марганец, который предназначается для удаления нежелательного кислорода и контроля содержания серы. Её трудно удалить из стали, а форма, которую она там принимает (сульфид железа, FeS), придаёт металлу хрупкость, являющуюся следствием роста размеров зёрен в структуре. Крупнозернистый металл ухудшает его ковкость и прокатку, особенно в условиях повышенных температур. Содержание серы в сталях обычно не превышает 0,05%.

Нежелательным компонентом любого вида сырья для домны является фосфор. Обычно его количество не превышает 0,04%, но он имеет тенденцию растворяться в чугуне, немного увеличивая прочность и твердость сплава.

В зависимости от условий дальнейшего применения в качестве сырья доменное производство использует легирующие добавки таких металлов, как хром, молибден, никель, алюминий, кобальт, вольфрам, ванадий и титан. Часто в состав сырья включают неметаллы, например, бор и/или кремний.

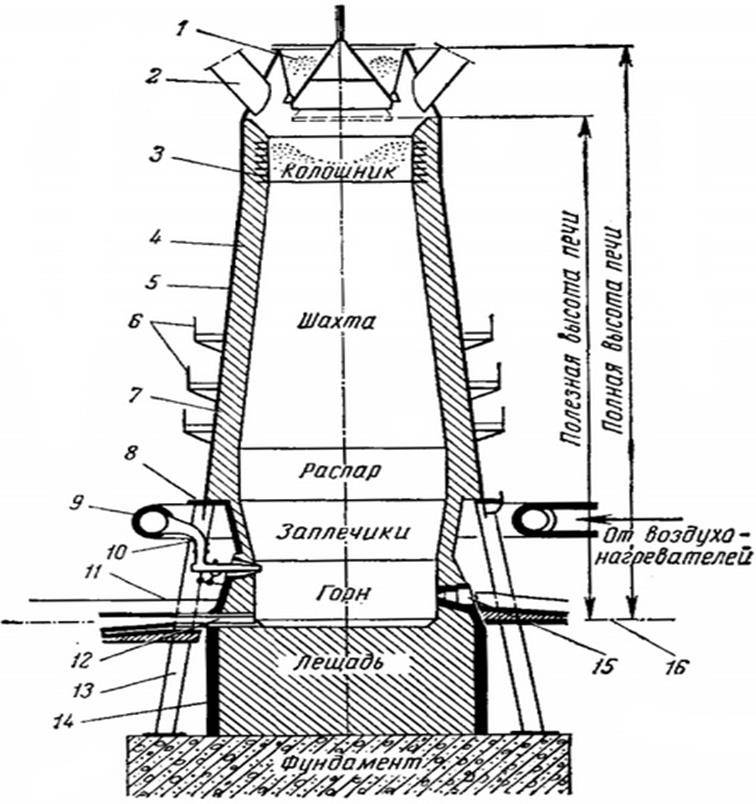

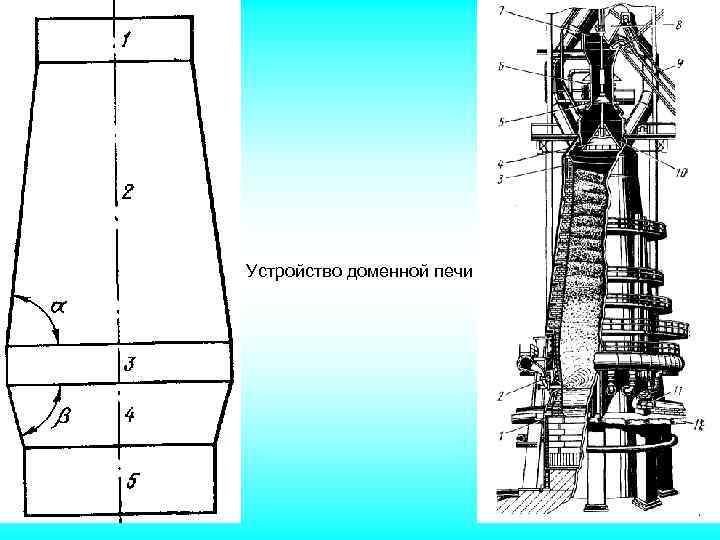

Конструкция доменной печи

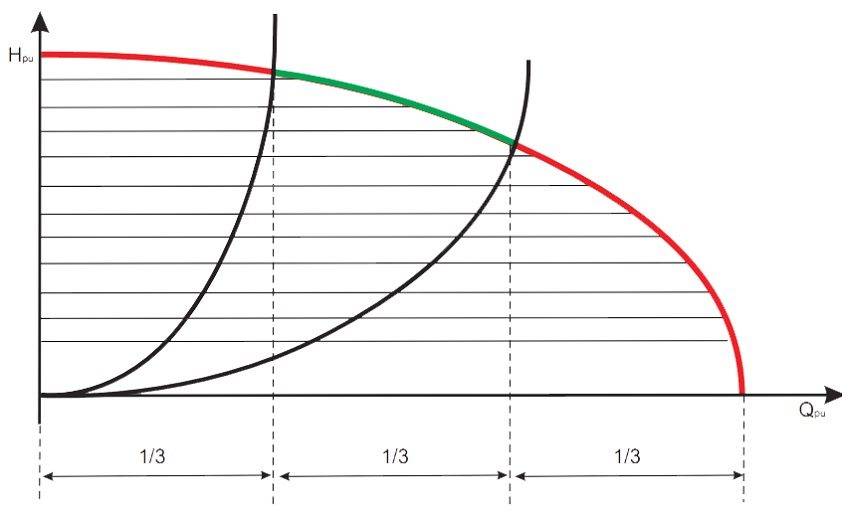

Рабочим пространством доменной печи называется объем, ограниченный огнеупорной футеровкой, а очертание его вертикального осевого сечения – профилем доменной печи. Он имеет симметричную конфигурацию . Горизонтальные сечения профиля современной печи представляют собой окружности переменного диаметра.

Для создания наиболее благоприятных условий протекания всех процессов, имеющих место в доменной печи, размеры и конфигурация профиля должны обеспечивать:

– равномерное опускание (сход) загруженных в печь шихтовых материалов;

– заданное распределение материалов и газов по сечению и время их пребывания в печи;

– интенсивный тепло- и массообмен в противотоке шихтовых материалов и горнового газа;

– переход материалов из твердого состояния в жидкое без ухудшения условий опускания столба шихты и накопление продуктов плавки в нижней части печи;

– обеспечение проектной производительности доменной печи и минимального расхода топлива;

– получение чугуна и шлака заданного химического состава.

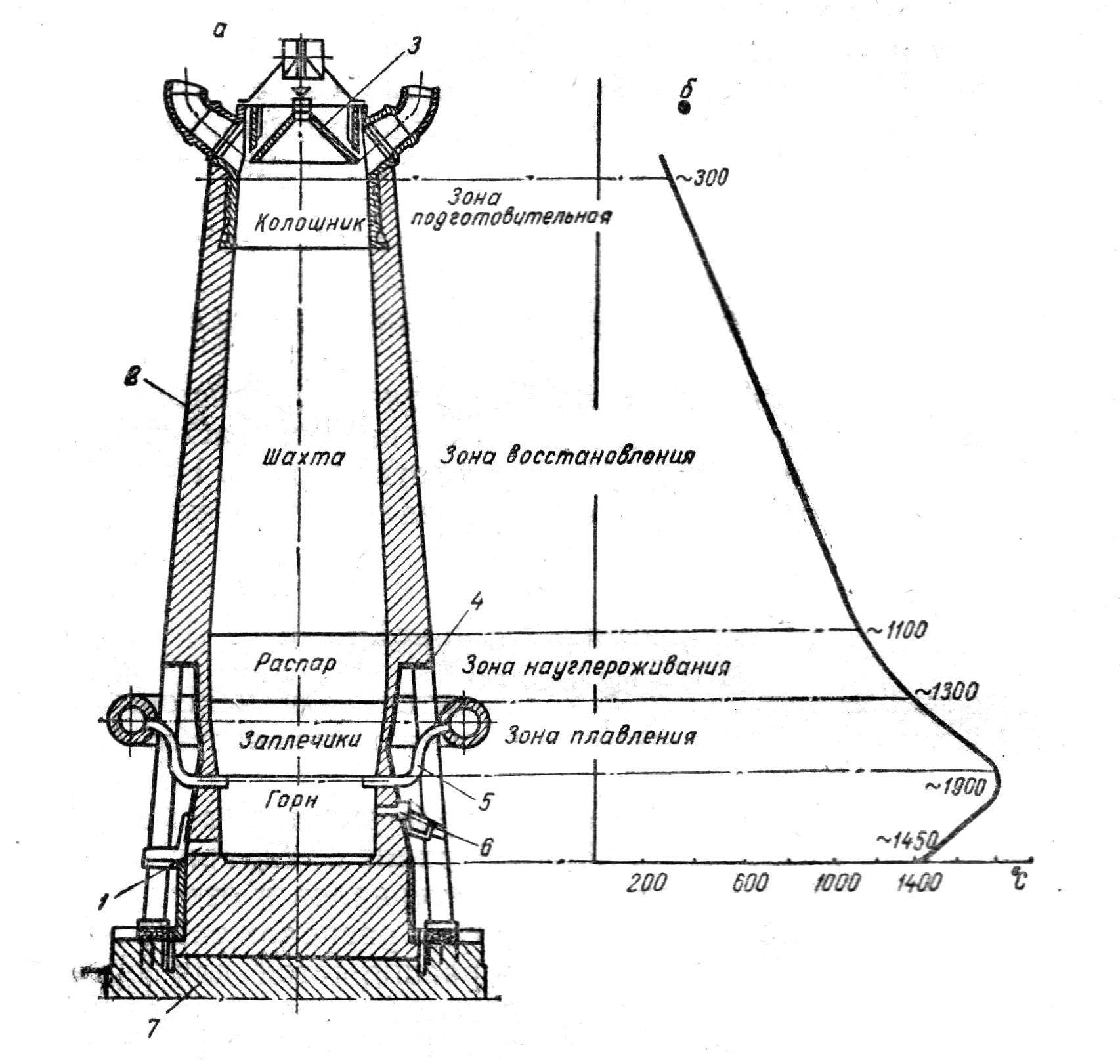

В соответствии с характером процессов, протекающих на различных горизонтах в доменной печи, ее профиль делится на пять частей, различающихся конфигурацией и размерами. Нижняя, цилиндрическая, называется горном. К горну примыкает расширяющаяся кверху коническая часть, называемая заплечиками. Наиболее широкая часть, имеющая форму цилиндра, называется распаром. Сверху к распару примыкает наибольшая по объему часть -шахта, имеющая форму сужающегося кверху усеченного конуса. Наиболее узкая верхняя цилиндрическая часть, соединяющаяся с шахтой, называется колошником. Сумма объемов перечисленных частей профиля составляет объем рабочего пространства доменной печи.

Основным параметром доменной печи является полезный объем – это объем рабочего пространства печи, ограниченный снизу горизонтальной плоскостью, проходящей через ось чугунной летки, а сверху горизонтальной плоскостью, проходящей через основание большого конуса засыпного аппарата в опущенном положении. Высоту этого объема называют полезной высотой доменной печи*. Если печь оборудована бесконусным загрузочным устройством, то тогда речь ведут о расстоянии до кончика распределительного лотка в вертикальной (90°) позиции.

Предельная полезная высота ограничивается прочностью горючего (кокса). Поэтому рост полезного объема доменных печей за последние 50 лет прошлого столетия происходил главным образом за счет увеличения поперечных размеров профиля. Так, если полезная высота доменной печи объемом 5000м3 по сравнению с печью первого типового проекта увеличилась на 29%, то диаметр распара соответственно на 96%, а диаметр горна еще более – на 104%. Максимальная полезная высота современной работающей доменной печи достигает 34,8 м.

Полезная и полная высота печи являются важнейшими размерами профиля доменной печи. Не менее важны высота горна, заплечиков, распара, шахты и колошника; диаметры горна, распара и колошника; углы наклона стен шахты и заплечиков. Высотные и поперечные размеры профиля и углы наклона стен взаимосвязаны. Изменение одного из этих размеров вызывает изменение и других размеров.

Примечания[ | ]

- Невероятная история китайских изобретений

- Загадки сыродутного горна

- ДОМЕННАЯ ПЕЧЬ (неопр.) (недоступная ссылка). Дата обращения 14 октября 2020. Архивировано 14 октября 2020 года.

- Доменная печь

- Бабарыкин, 2009, с. 14.

- Бабарыкин, 2009, с. 15.

- Производство чугуна доменная печь

- Бабарыкин, 2009, с. 17.

- Woodcroft B. Subject-matter index (made from titles only) of patents of invention, from March 2, 1617 (14 James I.), to October 1, 1852 (16 Victoriae) (англ.). — London, 1857. — P. 347.

- Карабасов, 2014, с. 73.

- Woodcroft B. Chronological Index of Patents Applied for and Patents Granted, For the Year 1857 (англ.). — London: Great Seal Patent Office, 1858. — P. 86.

- Карабасов, 2014, с. 93.

- Карабасов, 2014, с. 94.

- Автоматизация металлургических печей / Каганов В.Ю. — М.: Металлургия, 1975. — с. 255-257

- Ходаков Ю. В., Эпштейн Д. А., Глориозов П. А. § 78. Производство чугуна // Неорганическая химия. Учебник для 9 класса. — 7-е изд. — М.: Просвещение, 1976. — С. 159—164. — 2 350 000 экз.

Профиль

Современная доменная печь представляет собой крупное и сложное сооружение и относится к типу шахтных печей. Все протекающие в ней физико-химические процессы осуществляются по принципу противотока: сверху вниз непрерывно движется столб шихтовых материалов, а навстречу ему – восходящий поток горячих газов. Это наилучшим образом обеспечивает использование тепловой и химической энергии в процессе выплавки чугуна из шихты.

Вертикальный разрез по оси внутреннего пространства, ограниченного кладкой, составляет профиль печи

Размеры профиля имеют важное значение для работы печи

Название отдельных частей профиля соответствует отдельным конструктивным узлам печи. Профиль состоит из отдельных элементов: верхней цилиндрической части – колошника, конической шахты, цилиндрического распара (наибольший диаметр печи), сужающихся книзу заплечиков и цилиндрического горна. Суммарный объем отдельных частей профиля образует объем доменной печи.

Современный профиль доменной печи был разработан в процессе развития доменного производства (рис. 13).

Металлурги прошлого боялись измельчения древесного угля, а позже кокса, вследствие чего не увеличивали высоту печи, а стремились увеличить распар; горн оставляли узким. Небольшой диаметр горна объясняется также тем, что металлурги того времени располагали очень слабыми воздуходувными средствами. Они опасались, что будет невозможно получить высокие температуры в горне, необходимые для выплавки чугуна. При очень широком распаре и чрезмерно узком горне заплечики были очень пологими. Такие печи, конечно, работали плохо. Наблюдения за работой печей того времени показали, что по мере разгара горна работа печей улучшалась. Это дало повод к расширению диаметра горна и постепенному сужению распара. Увеличение диаметра горна началось со второй половины XIX в. после того, как доменщики начали располагать более мощными воздуходувками.

Развитие профиля тесно связано с увеличением размеров печи. Увеличивались постепенно высота и диаметры. Таким образом, увеличивалось внутреннее рабочее пространство – объем печи.

Рис. 13. Развитие профиля доменных печей

Рис. 13. Развитие профиля доменных печей

В верхней части печи высоту ограничивает большой конус засыпного аппарата, в нижней – отверстие для выпуска чугуна, находящееся в нижней части горна и называемое чугунной леткой.

Полезной высотой печи называется расстояние от оси чугунной летки до уровня нижней кромки опущенного большого конуса. Объем рабочего пространства, соответствующего этой высоте, считается полезным объемом печи. За полную высоту доменной печи принимается расстояние от оси чугунной летки до верха колошникового фланца металлического кожуха печи.

При проектировании новых доменных печей по заданной производительности профиль их рассчитывают, пользуясь способами, которые разработаны русскими учеными – акад. М. А. Павловым и проф. А. Н. Раммом.

Практика работы современных мощных доменных печей показала, что увеличение их размеров, а значит, и объема не только не ухудшило, а, наоборот, улучшило технико-экономические показатели плавки при соответствующем улучшении качества шихтовых материалов.

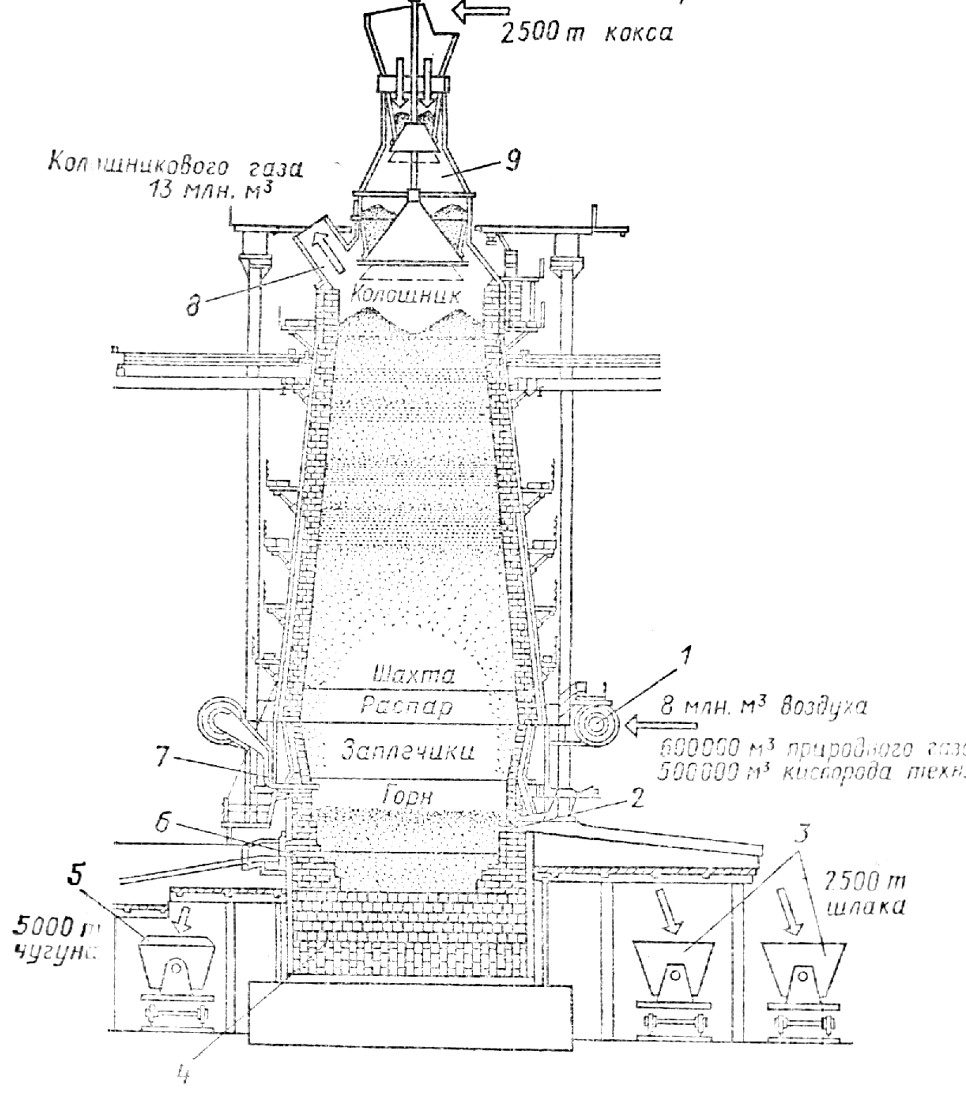

На рис. 14 представлен вертикальный разрез современной доменной печи полезным объемом 2700 м3.

Рис. 14. Вертикальный разрез современной доменной печи полезным объемом 2700 м3

Рис. 14. Вертикальный разрез современной доменной печи полезным объемом 2700 м3

Устройство домны

Конструкция домны очень сложная, это большой комплекс, который включает в себя следующие элементы:

- зона горячего дутья;

- зона плавления (сюда входят горн и заплечики);

- распар, то есть зона, где происходит восстановление FeO;

- шахта, где происходит восстановление Fe2O3;

- колошник с предварительным нагревом материала;

- загрузка шихты и кокса;

- доменный газ;

- зона, где находится столб материала;

- выпуски для шлака и жидкого чугуна;

- сбор для отходящих газов.

Высота доменной печи может достигать 40 м, вес – до 35 000 тон, вместимость рабочей зоны зависит от параметров комплекса.

Точные значения зависят от загрузки предприятия и его назначения, требований к объемам получаемого металла и прочих параметров.

Более подробный вариант устройства:

Разряды ремонта домны

Для поддержания рабочего состояния домны регулярно проводится капитальный ремонт (каждый 3-15 лет). Он разделяется на три вида:

- Первый разряд включает в себя работы по выпуску продуктов плавления, осмотру оборудования, занятого в технологическом процессе.

- Второй разряд – это полная замена элементов оборудования, подлежащего средним ремонтным работам.

- Третий разряд требует полной замены устройства, после чего выполняется новая засыпка сырья с правкой колошников.

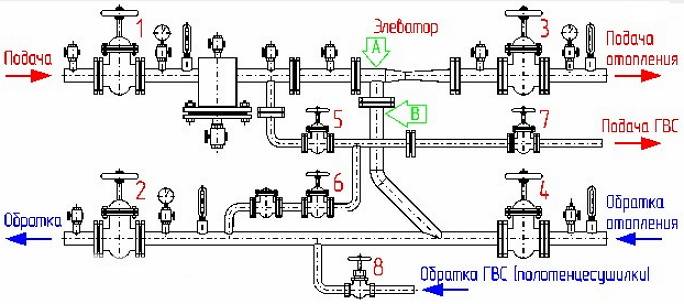

Системы и оборудование

Доменная печь – это не только установка для получения чугуна, но и многочисленные вспомогательные узлы. Это система подачи шихты и кокса, отвод шлака, расплавленного чугуна и газов, система автоматического управления, кауперы и многое другое.

Принципы работы печи остались такими же, как и столетия назад, но современные компьютерные системы и автоматизация производства сделали домну более эффективной и безопасной.

Кауперы

Современное устройство доменной печи предполагает использование каупера для нагрева подаваемого воздуха. Это установка циклического действия из жаростойкого материала, которое обеспечивает нагрев насадки до 1200°С.

Каупер включает при остывании насадки до 800-900°С, что позволяет обеспечить беспрерывность процесса, снизить расход кокса и повысить общую эффективность конструкции.

Ранее такое устройство не применялось, но начиная с 19 в. оно является обязательно частью домны.

Количество батарей кауперов зависит от размеров комплекса, но обычно их не менее трех, что делается с расчетом на возможную аварию и сохранение работоспособности.

Колошниковый аппарат

Колошниковый аппарат – эта часть является наиболее ответственной и важной, включающей в себя три газовых затвора, действующих по согласованной схеме. Цикл работы этого узла выглядит следующим образом:. Цикл работы этого узла выглядит следующим образом:

Цикл работы этого узла выглядит следующим образом:

- в исходном положении конус поднят, он преграждает выход, нижний конус опущен;

- скип загружает в колошник шихту;

- вращающаяся воронка поворачивается и пропускает сырье через окна на малый конус;

- воронка возвращается в исходное положение, закрывая окна;

- малый конус опускается, загрузка проходит в межконусное пространство, после чего конус поднимается;

- большой конус принимает исходное положение, выпуская шихту в полость домны для переработки.

Скип

Скипы – это специальные подъемники шихты. При помощи таких подъемников калошей из скиповой ямы захватывается сырье, подаваемое наверх по наклонной эстакаде.

Затем калоши опрокидываются, подавая шихту в загрузочную область, и возвращаются вниз за новой порцией. Процесс этот сегодня осуществляется автоматически, для управления используются специальные компьютеризированные узлы.

Фурмы и летки

Сопло фурмы печи направлено в ее полость, через него можно наблюдать течение процесса плавки. Для этого через специальные воздуховоды монтируются гляделки с жаростойкими стеклами. На срезе давление может достигать значения в 2,1-2,625 МПа.

Летки используются для слива чугуна и шлака, сразу после выпуска они плотно запечатываются специальной глиной. Раньше использовались пушки, которые выстраивали пластичным глиняным ядром, сегодня применяются дистанционно управляемые пушки, которые могут подходить к конструкции вплотную. Такое решение дало возможность снизить травматичность и аварийность процесса, сделать его более надежным.

Принцип работы

Принцип работы доменной печи состоит в следующем: в приемную камеру загружается рудная шихта с коксом, известняковым флюсом. В нижней части осуществляется периодический выпуск чугуна/ферросплавов и отдельно расплава шлака. Так как при выпуске уровень материала в домне понижается, требуется одновременная загрузка новых партий шихты.

Процесс работы постоянный, горение поддерживается при контролируемой подаче кислорода, что обеспечивает большую эффективность.

Конструкция доменной печи обеспечивает непрерывный процесс переработки руды, срок эксплуатации домны составляет 100 лет, капитальный ремонт проводится каждый 3-12 лет.

I. Доменная печь.

Доменная печь — шахтная печь для выплавки различных сортов чугуна; в ней рабочее пространство вытянуто в высоту; перемешанные топливо и обрабатываемые материалы опускаются навстречу подымающимся газам. Исходные материалы доменной плавки — руду, флюс и топливо — загружают в верхнюю часть печи, называемую колошником; воздух, необходимый для горения топлива, подается в нижнюю цилиндрическую часть, называемую горном, через охлаждаемые водой коробки — фурмы. Сгоревшее у фурм топливо образует горячие газы, которые, поднимаясь снизу вверх, с одной стороны, нагревают до расплавления опускающиеся сверху вниз материалы, с другой — восстанавливают часть железа из руды; газы уходят через колошник печи. Остальная часть железа руды и другие элементы восстанавливаются твердым углеродом топлива и образуют с углеродом, поглощаемым железом, чугун. Чугун и шлак, получающийся от сплавления пустой породы руды, флюса и золы топлива, стекают в нижнюю часть горна печи, образуя два слоя: нижний — чугун и верхний — шлак; и тот и другой выпускаются через особые отверстия — летки. Выше горна находится коническая расширяющаяся вверх часть печи — заплечики, а далее коническая суживающаяся кверху часть — шахта, имеющая часто внизу цилиндрическую форму. Самое широкое место рабочего пространства печи на границе заплечиков и шахты называется распаром.

Конструкция отдельных частей печи и ее вспомогательных устройств преследует две цели: создать правильное распределение материалов и газов по поперечному сечению печи и всемерно уменьшить обязательные и вынужденные остановки в работе печи. Для этого печь должна иметь рациональный профиль (т. е. внутреннее очертание вертикального сечения печи по ее оси) и возможно простые, а главное, надежные и выносливые в работе, отдельные части самой печи и вспомогательных устройств. Величина первоначальных затрат играет в данном случае совершенно подчиненную роль.

Размеры коксовых и древесноугольных печей. В настоящее время доменные печи работают гл. обр. на коксе и лишь отчасти на древесном угле (из коксовых печей получается 99% всей мировой добычи чугуна, а из древесноугольных — только около 1%). Различие между коксовыми и древесноугольными печами заключается гл. обр. в их величине. Коксовые печи, при горючем — коксе — более прочном (сопротивление раздавливанию равно 100—180 кг/см2) и менее растирающемся и размельчающемся при движении шихты в печи, чем древесный уголь (сопротивление раздавливанию равно 30—40 кг/см2 поперек волокон при хорошем выжиге и 5—8 кг/см2 при плохом выжиге), имеют полезную высоту большую, чем древесноугольные; так, при лучшем дургамском (Англия) и коннельсвильском (Америка) коксе полезная высота печей (расстояние от уровня материалов на колошнике до низа выпускного для чугуна отверстия) 25—27 м; при лучшем коксе Донбасса – 23—25 м, а при слабом – 20—23 м; при лучшем сметничном древесном угле — 18 м, при обыкновенном – 15 м. Суточная производительность больших древесноугольных печей равна всего 50—100 т, коксовых же 300—600 и даже 1000 т.

Стоимость на примере КПД №7

Изготовление доменных печей – это ресурсозатратный и дорогой процесс, который нельзя поставить на поток. Так как домны применяются исключительно в промышленности, их проектирование и сборка осуществляются под конкретный металлургический комплекс, включающий в себя многие объекты и узлы внутренней инфраструктуры. Такая ситуация наблюдается не только в РФ, но и в других странах мира, имеющих собственные объекты металлургии.

Стоимость изготовления и монтажа доменной печи достаточно высокая, что связано со сложностью выполнения работ. Примером может случить большой доменный комплекс №7 под названием «Россиянка», установленный в 2011 году. Его стоимость составила 43 млрд. рублей, к производству были привлечены лучшие инженеры РВ и стран зарубежья.

Комплекс включает в себя следующие узлы:

- приемное устройство для руды,

- приточные станции бункерной эстакады и центрального узла,

- бункерная эстакада,

- компрессорная станция (установлена на литейном дворе),

- установка для вдувания пылеугольного топлива,

- утилизационная ТЭЦ,

- центр управления и административный корпус,

- литейный двор,

- домна,

- воздухонагревательные блоки,

- насосная станция.

Производительность комплекса:

Новый комплекс обеспечивает производство более 9450 тонн чугуна в сутки, полезный объем печи равен 490 куб.м, а рабочей – 3650 куб.м. Конструкция домны обеспечивает безотходное и экологически чистое производство чугуна, в качестве побочных продуктов получают доменный газ для ТЭЦ и шлак, используемый в дорожном строительстве.