Как осуществляют пиролиз нефти?

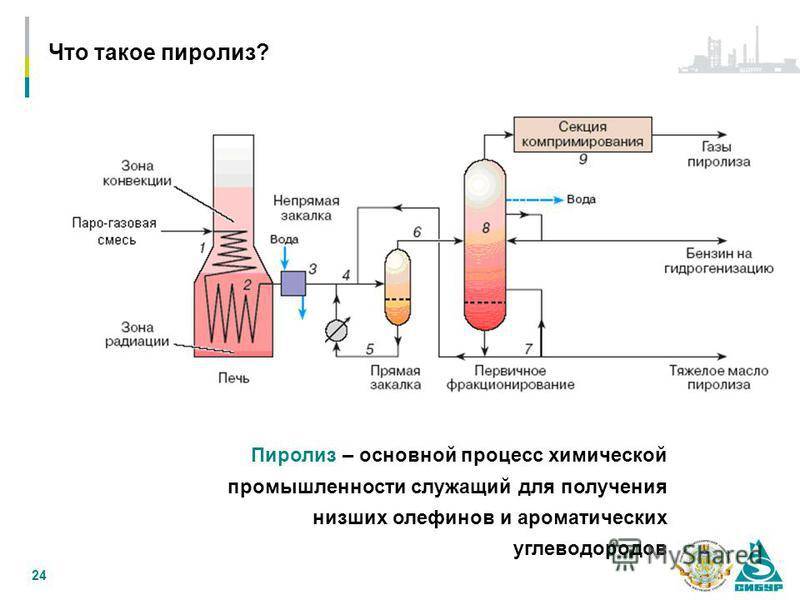

В промышленных условиях пиролиз нефти осуществляют при:

- температурах 800-900 °C;

- давлениях, близких к атмосферному (на входе в пирозмеевик ~ 0,3 МПа, на выходе – 0,1 МПа избыточных);

- времени пребывания сырья в пирозмеевике 0,1 – 0,5 сек.

Условно все реакции при пиролизе можно разделить на первичные и вторичные. Первичные реакции протекают с увеличением объёма газа реакционной массы.

Это, в основном, реакции расщепления высокомолекулярных парафинов и нафтеновых углеводородов с образованием углеводородов с меньшей молекулярной массой. Вторичные реакции конденсации протекают, преимущественно, на поздних стадиях пиролиза.

В связи с увеличением молекулярной массы молекул продуктов реакции происходит уменьшение газообразного объёма реакционной массы – это один из основополагающих факторов, к которым приводит пиролиз нефти.

В основном, реакции образования ароматических, полиядерных ароматических углеводородов типа нафталин, антрацен в результате реакции конденсации/поликонденсации ведут к синтезу термически стабильных ароматических углеводородов в том числе, в результате реакций типа Дильса-Альдера.

К вторичным реакциям можно отнести реакции образования различных пастообразных водородных соединений углерода, которые в промышленности принято называть пёком. Лишённый водорода продукт, обожжённый при очень высокой температуре – это кокс.

Пиролитический кокс отличается по свойствам от каменоугольного кокса. Деление реакций на первичные (разрушение тяжёлых молекул) и вторичные (синтез поликонденсированных ароматичеких углеводородов) условно.

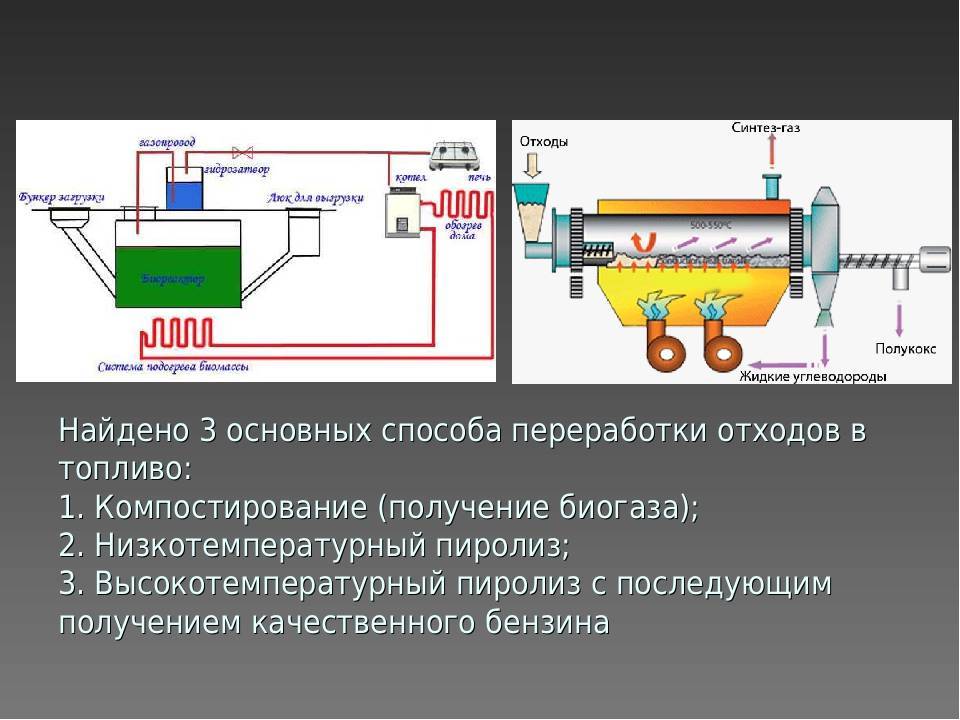

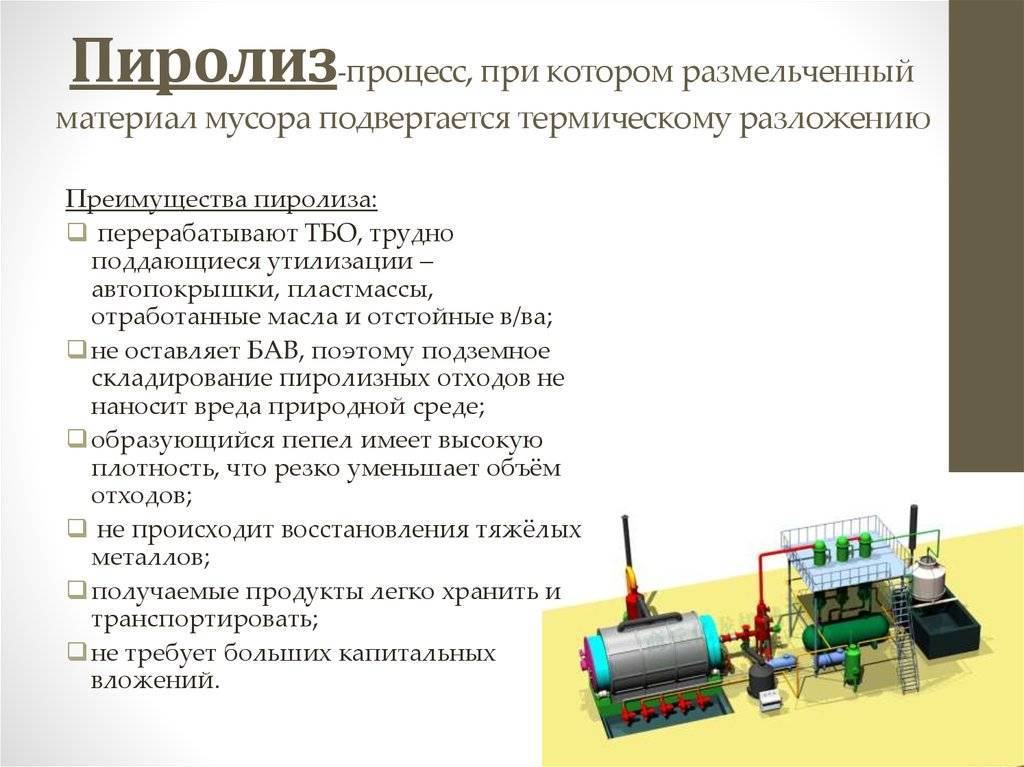

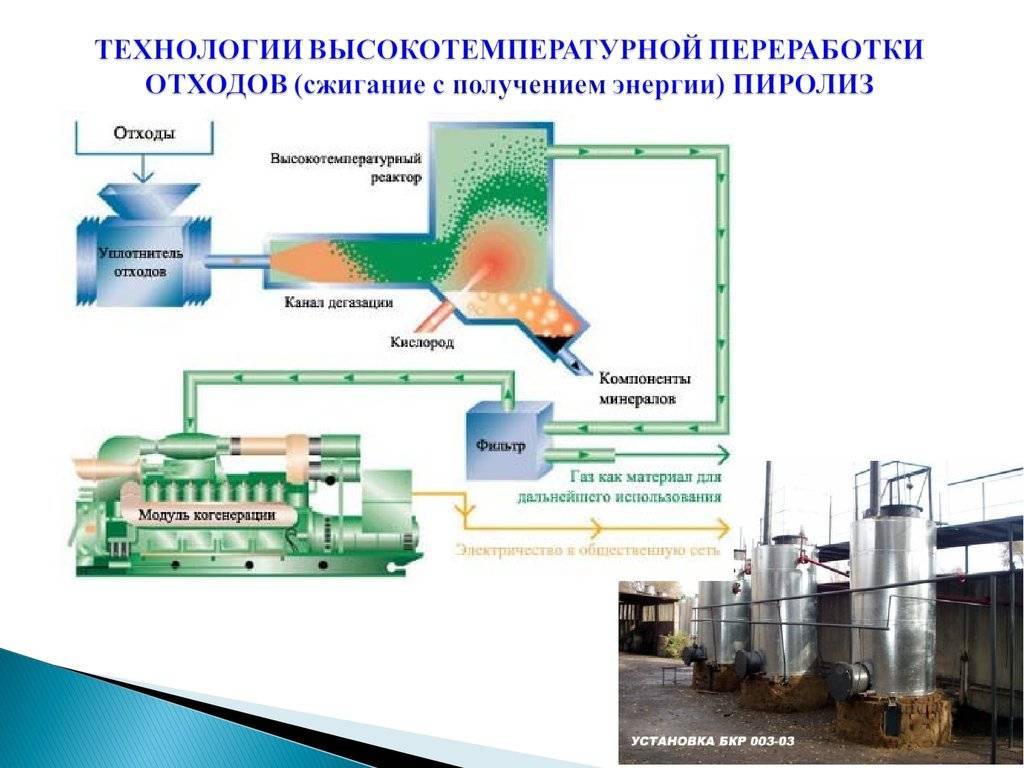

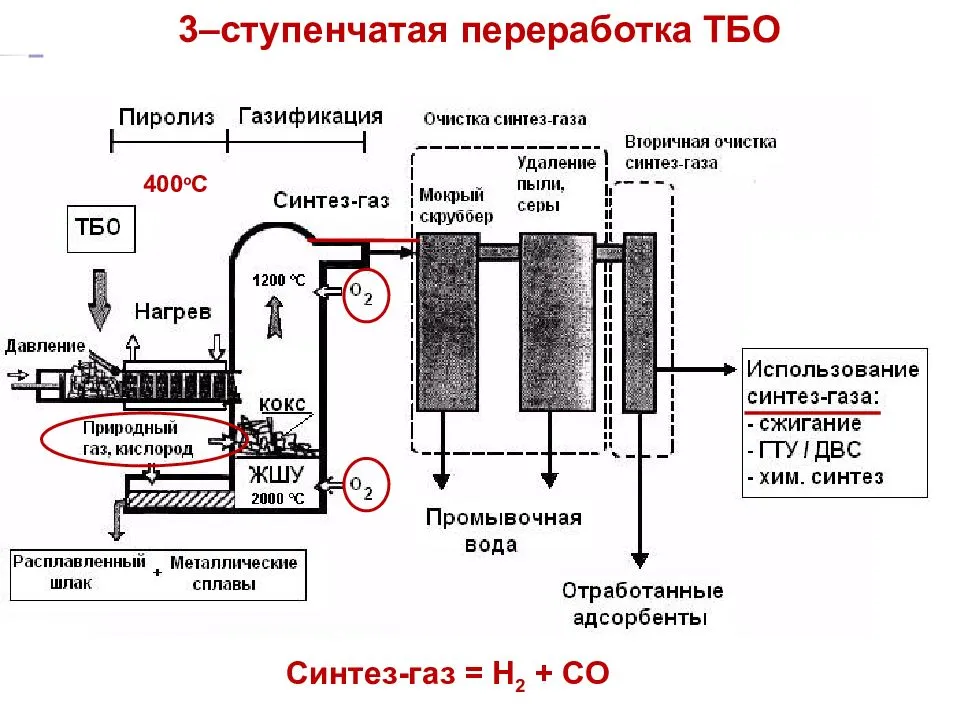

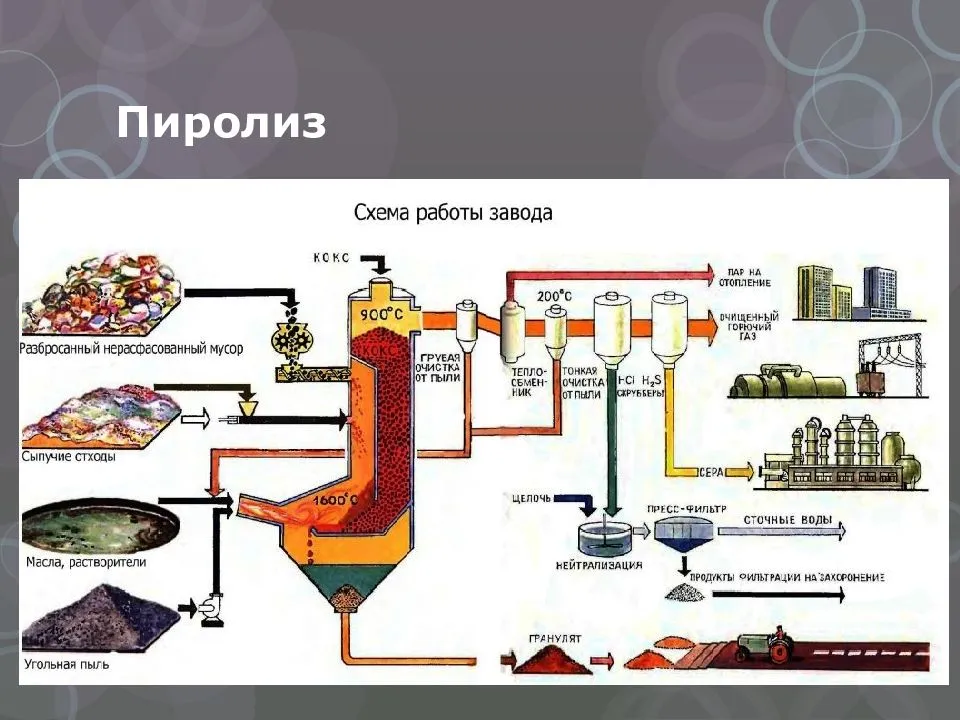

Что такое пиролиз ТБО, его преимущества перед простым сжиганием

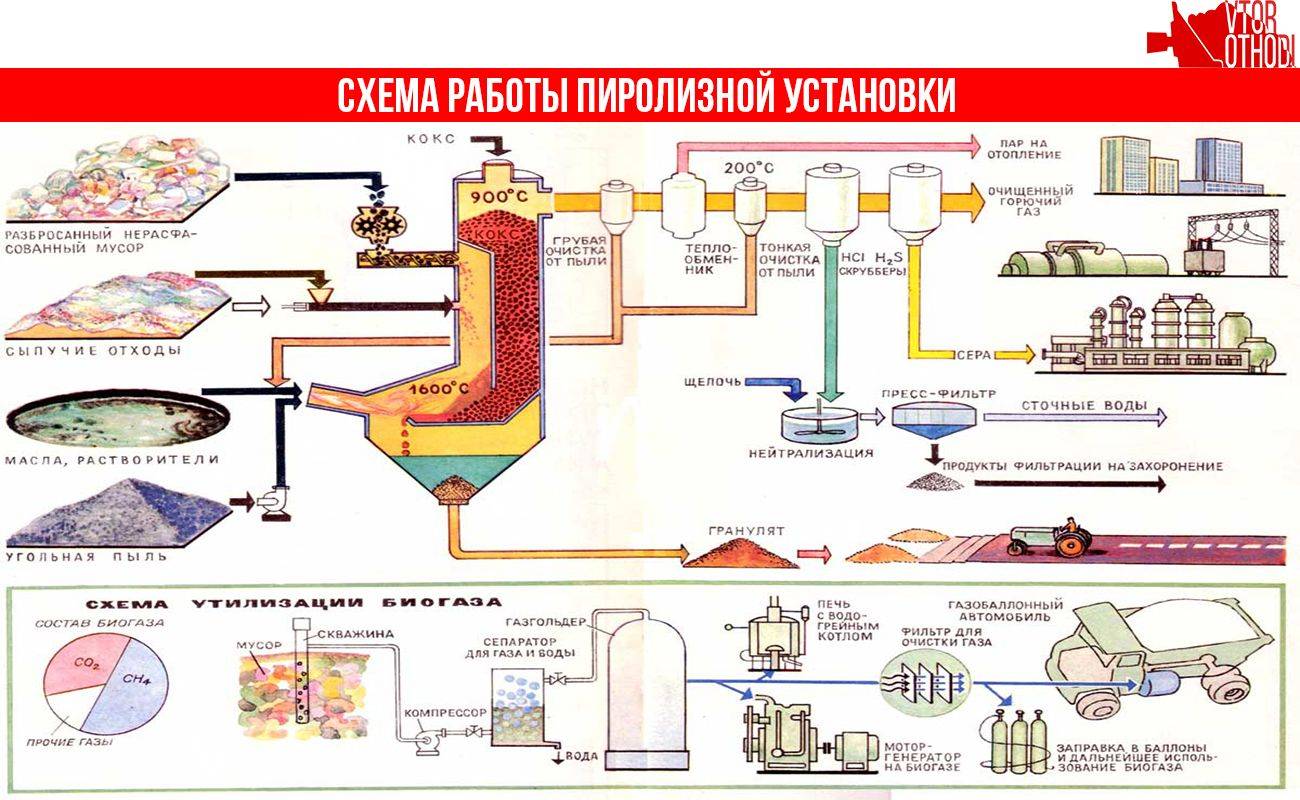

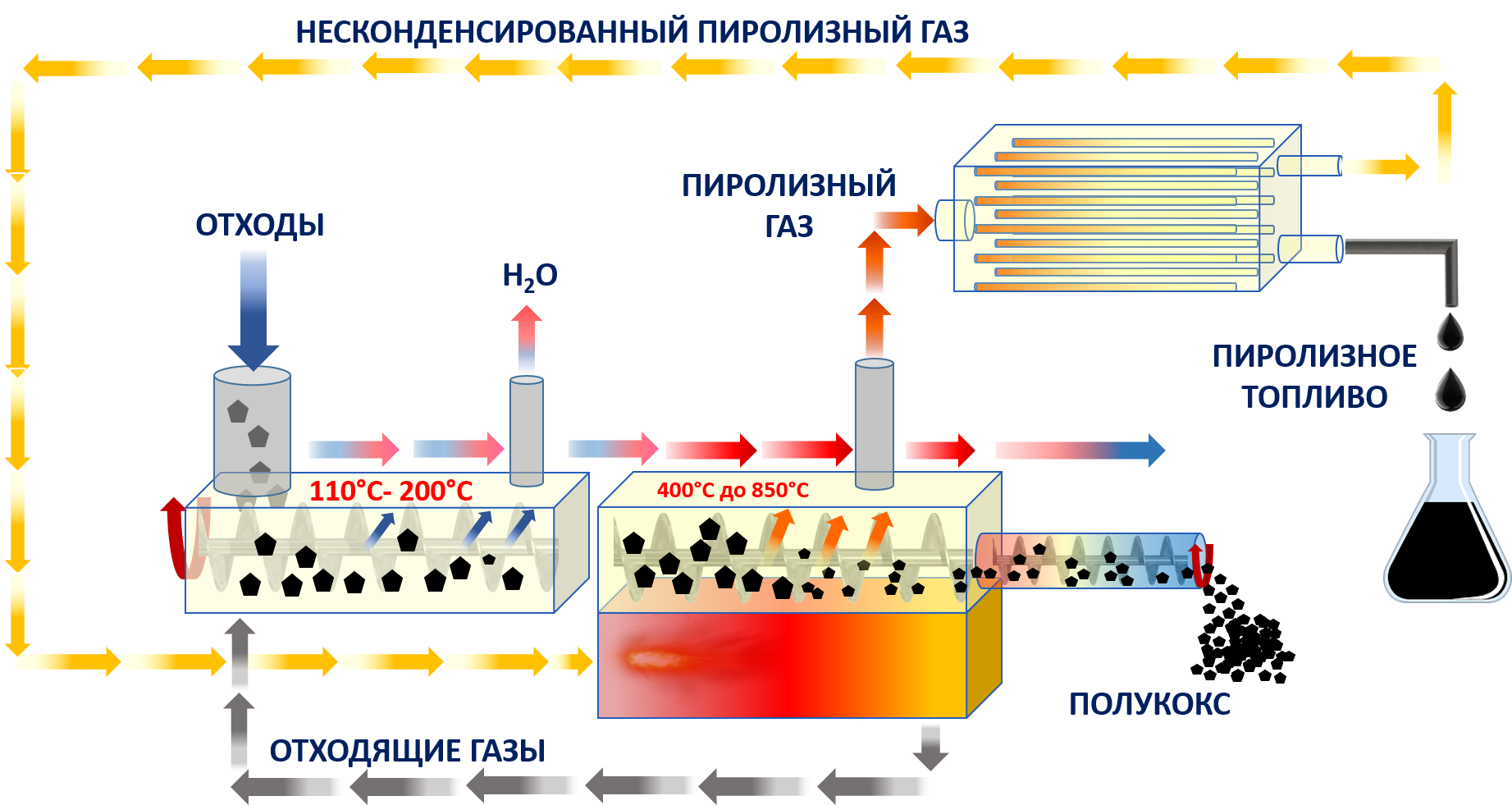

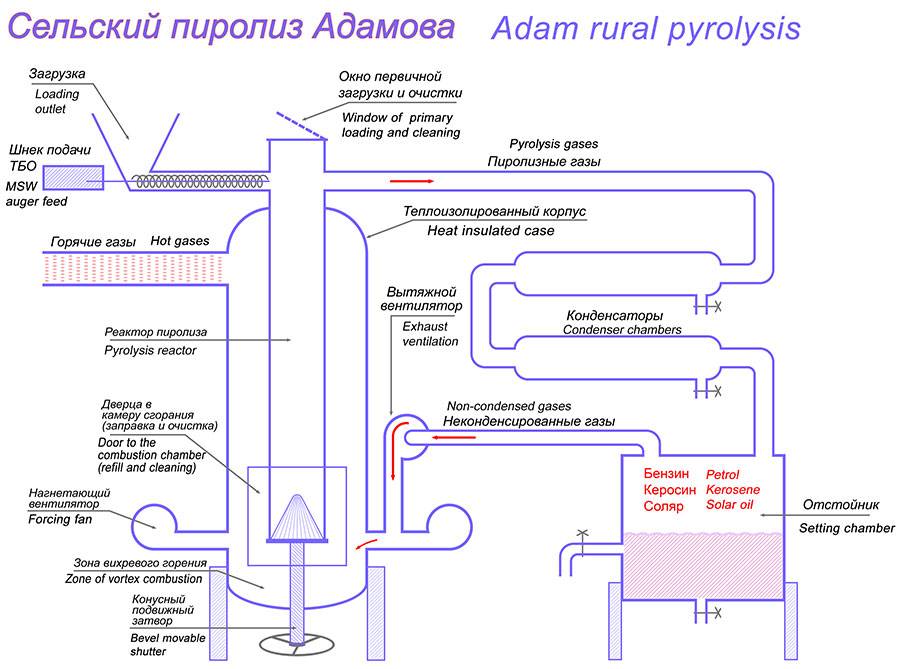

Пиролиз – это разложение тяжелых органических веществ на более легкие при нагревании и в отсутствии кислорода. На латинском языке «pir» – это огонь, а «lizios» – разлагаю, дословный перевод термина: «разлагаю огнем». Смысл пиролиза ТБО (смотреть схему ниже) сводится к тому, что соединения, образующие мусор, при нагревании расщепляются на вещества, имеющие более низкую молекулярную массу. В результате пиролиза образуется три основных продукта:

- пирогаз (пиролизный, пиролитический газ или синтез — газ) – это смесь газов, способных гореть и негорючих,

- пиролизное (пиролитическое) масло и вода. Пиролизное масло имеет разный состав и может служить впоследствии печным топливом или сырьем для переработки,

- пикарбон (твердый углеродсодержащий остаток – уголь).

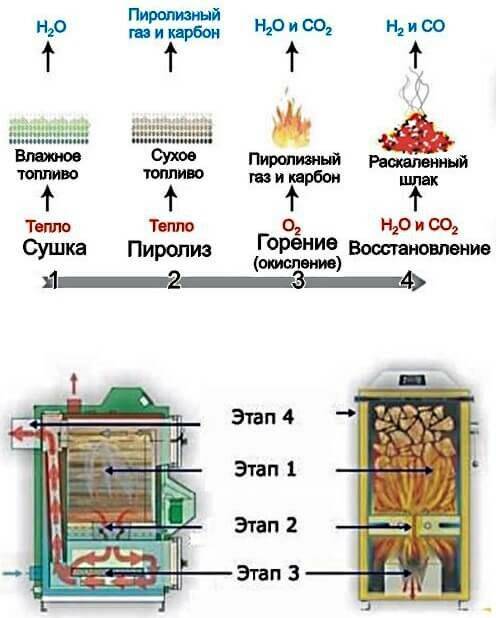

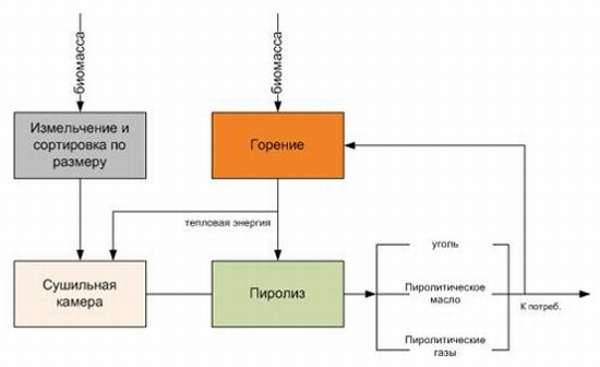

По ходу пиролиза происходит четыре общих для всех его видов процесса: просушка мусора (в сушильной камере), сухая его перегонка (пиролиз), горение твердых остатков, получение пиролизного газа, пиролитического масла и углеродистого остатка.

Из схемы видно, что нагревание некоторых этапов происходит за счет тепла, вырабатываемого по ходу пиролиза.

Пиролиз ТБО имеет неоспоримые преимущества перед утилизацией мусора сжиганием. Во-первых, не происходит загрязнение среды, во-вторых, сырьевым материалом служат отходы, при этом примечательно, что пиролизом перерабатываются отходы, которые сложно утилизировать, например, старые шины. Пиролизные остатки не содержат агрессивных веществ, поэтому их можно складировать под землей, причем такие отходы образуются в меньшем количестве, чем после сжигания. При пиролизе тяжелые металлы не восстанавливаются, а уходят в золу. Полученные продукты легко хранить и перевозить. Оборудование не является массивным, и оно относительно недорогое.

Перерабатываемые продукты

Использование пиролиза широко. Так, получение продуктов нефтехимии возможно только с применением данного метода. Используемый в металлургии кокс является продуктом пиролиза. Разработаны полигоны бытовых отходов, где их уничтожение происходит с помощью термического разложения. Метод хорош тем, что является безотходным, это в условиях загрязнённой атмосферы Земли актуально.

Получение продуктов нефтехимии

Когда органические сложные соединения разлагаются под воздействием температуры, то происходит получение простых углеводородов. При таком процессе получают этилен и пропилен, а из них разнообразные производные. На их основе получают впоследствии различные ВМС методом полимеризации и синтеза. Крекинг в нефтехимии идёт при 800–900 градусах.

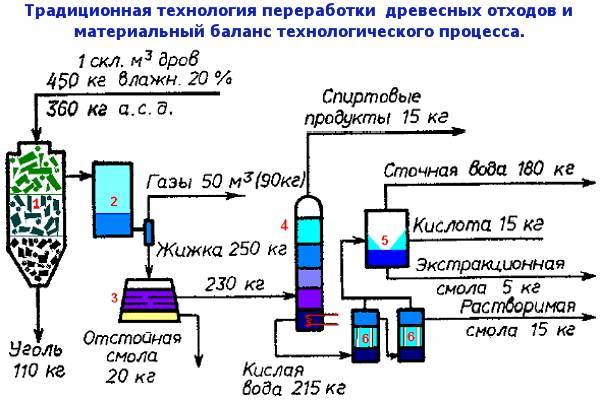

Древесный крекинг

Издавна известна профессия углежогов, которые сжигали древесину без доступа воздуха под землёй и получали древесный уголь. При температуре в 500 происходит сухая возгонка, при которой получаются ценные продукты – ацетон, смола, уксусная кислота и метанол. При этом углерод остаётся в твёрдом состоянии и называется древесным углём. Такой продукт в дальнейшем используется как высококалорийное топливо или активатор химических процессов.

Начинается пиролиз при температуре в 200 градусов с выделения оксидов углерода. Необходимо отметить и то, что если продукты разложения в дальнейшем сжигать в атмосфере воздуха, то суммарная калорийность их сгорания будет гораздо выше, чем энергия, потраченная на пиролиз.

Химия древесины – наука, которая развивалась первоначально только в России и первые опыты крекинга принадлежат русским учёным.

Уничтожение бытового мусора

Использование пиролиза для уничтожения бытовых отходов и получения за счёт этого энергии перспективно. Главным препятствием является содержание в отходах ядовитых летучих составляющих – хлора, фосфора и серы. Это активные элементы, которые могут связываться с другими продуктами пиролиза и создавать опасные соединения. Переработка шин и полимерных материалов позволяет получить вторичные продукты и экономически оправдана.

Использование пиролиза для уничтожения бытовых отходов и получения за счёт этого энергии перспективно. Главным препятствием является содержание в отходах ядовитых летучих составляющих – хлора, фосфора и серы. Это активные элементы, которые могут связываться с другими продуктами пиролиза и создавать опасные соединения. Переработка шин и полимерных материалов позволяет получить вторичные продукты и экономически оправдана.

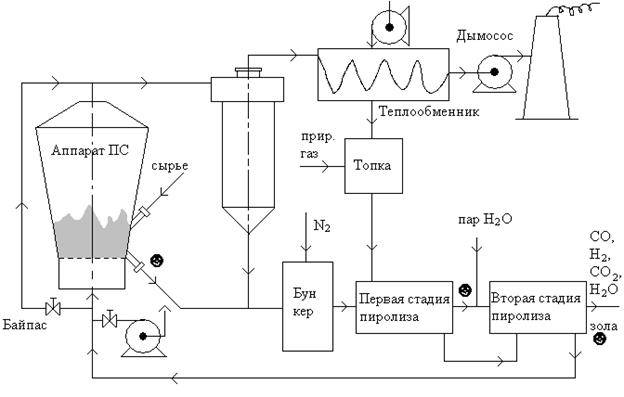

Во время пиролиза в аппарате продукт переработки проходит следующие стадии:

- процесс сушки;

- крекинг;

- дожёг остатка в атмосфере;

- очистка газа в поглотителях.

При этом мусоросжигательный завод имеет разные режимы и установки, рассчитанные на тот или иной процесс.

Для полной переработки отходов газовые продукты направляются в специальные поглотительные установки, где происходит их очистка от токсинов. Полученный в результате пиролиза шлам представляет собой ценный продукт, так как содержит редкие элементы, которые используются для дальнейшей переработки.

При этом на мусороперерабатывающем предприятии можно получить:

- тепловую энергию;

- электрическую энергию;

- продукты переработки шин и полимеров.

Экономичным станет производство по утилизации при сортировке мусора. Пока же на полигоны вывозится всё, попадают даже ртутные отходы.

Пиролизная установка для пластика — пиролизные установки купить

Пиролизная установка для пластика – это пиролизное оборудование для переработки отходов пластика, которое превращает отходы пластмасс и шины, каучуки и другие отходы в пиролизные масла, сажи и углеводороды. Машина для пиролиза пластмассы может уменьшить объем отходов, помочь людям защитить окружающую среду. Благодаря своей долговечности, низкой стоимости и небольшого веса, пластик был одним из самых распространенных материалов с начала двадцатого века.

Пластик занимает весь мусор около 30%. Как известно, пластик не только загрязняющие землю, водоемы и океаны, но и на морских животных и человека. Кроме того, пластик деградирует очень медленно. Поэтому решить пластическое загрязнение стало неотложной задачей, является одной из серьезных задач, стоящих перед людьми. Лучший способ утилизации отходов – превратить отходы в богатство и повторное использование.

Поэтому пластиковый пиролиз и переработка пластмасс являются ключевыми частьми в сокращении отходов.

Узнать цену

Пиролизная установка для пластика, эта природоохранная машина использует непрерывную технологию сжижения и каталитическую реакцию разложения. Пластиковые отходы переводят на возобновляемые ресурсы, такие как пиролизное масло, технический углерод, горючий газ и др. Конечные продукты могут наносить непосредственно на дизельные двигатели и генераторы.

Кроме того, через наше нефтеперерабатывающее оборудование они тоже могут переводить на дизельное топливо и бензин. Пиролизная установка для пластика имеет другие наименования: установка пиролиза пластиковых отходов, оборудования для переработки отходов, завод пиролиза пластиковых отходов, пиролизная установка для переработки пластиковых отходов и т.д.

пиролизное маслоТехнический углерод

Узнать цену

Благодаря технологическому прогрессу и непрерывному развитию внешнеэкономической деятельности, Компания Beston начала открывать международный рынок. Наши пиролизные установки для отходов уже экспортировались в США, Европу, Южную Корею, Ближний Восток, Юго-Восточную Азию и другие десятки стран и регионов. Иностранные правительства и клиент дал нам высокую оценку, потому что у нас хорошее обслуживание. Beston обещает, что мы всегда будем предоставлять нашим клиентам высококачественное высокопроизводительное оборудование.

Технические параметры:

| Пункт | Подробности | |||

| Модель | BLJ-6 | BLJ-10 | BLJ-16 | BLL-20 |

| Суточная емкость | 6Т | 8Т-10Т | 15-20Т | 20-24Т |

| Метод работы | Пакетный | Полунепрерывный | Непрерывный | |

| Сырье | Отходы пластика, шин, резины, нефтешлама | |||

| Размер реактора | 2,2*6,0м | 2,6*6,6м | 2,8*7,1м | 1,4*11м |

| Шаблон | Горизонтальный и Поворотный | |||

| Отопительные материалы | Древесный уголь, древесина, мазут, природный газ, сжиженный газ и т. Д. | |||

| Общая мощность | 24 кВт / ч | 30кВт / ч | 54кВт / ч | 71.4кВт / ч |

| Площадь пола (Д * Ш * В) | 30 * 10 * 8м | 30 * 10 * 8м | 40 * 10 * 8м | 45 * 25 * 10м |

| Рабочее давление | Нормальное давление | Постоянное давление | ||

| Метод охлаждения | Водяное охлаждение | |||

| Срок жизни | 5-8 лет |

Узнать цену

Beston-Процесс оборудования для пиролиза пластика:

Узнать цену

Через автоматический питатель сырья будут положить в реакторе. Реактор должен держать 1/3 пространства, для того, чтобы более плавно вращаться. Затем убедитесь, что дверь питателя закрыта.

При сжигании топлива (уголь, древесина, природный газ, сжиженный нефтяной газ или масло из шин),так можно медленно нагревать реактор. Когда температура достигает 100 ° C (250-280 ° C – это максимальный интервал выходной мощности), нефтяной газ будет освободить. Тяжелый нефтяной газ можно разделять через манифольд, сжижается и попадает в тяжелом масляном баке. Легкие газы будут подниматься на масляном конденсаторе, и сжиматся и хранится в масляном баке. Через удаления вторичных сульфидных не непроницаемыйгаз, будут направляться на печи для переработки.

После вышеуказанной работы реактор охлаждается. Потом сажа будет автоматически разряжаться.

В процессе производства, может быть, оставить немного выхлопных газов, и вы не должны выбрасывать его до тех пор, пока он не достигнет нормы выброса.

В начале следующей партии, убедитесь, что все работы завершены.

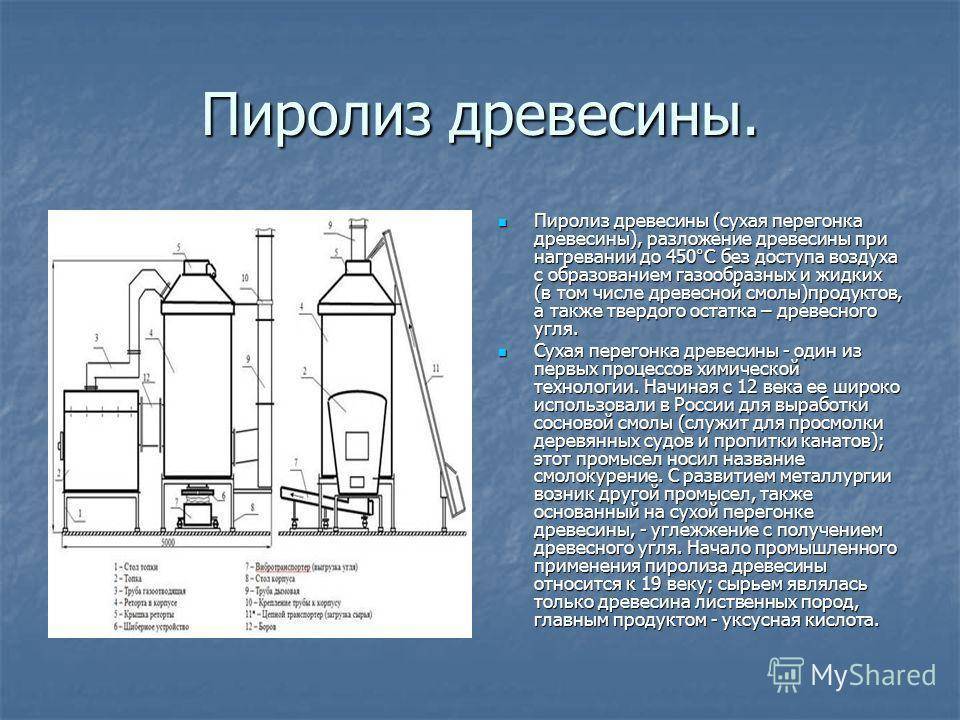

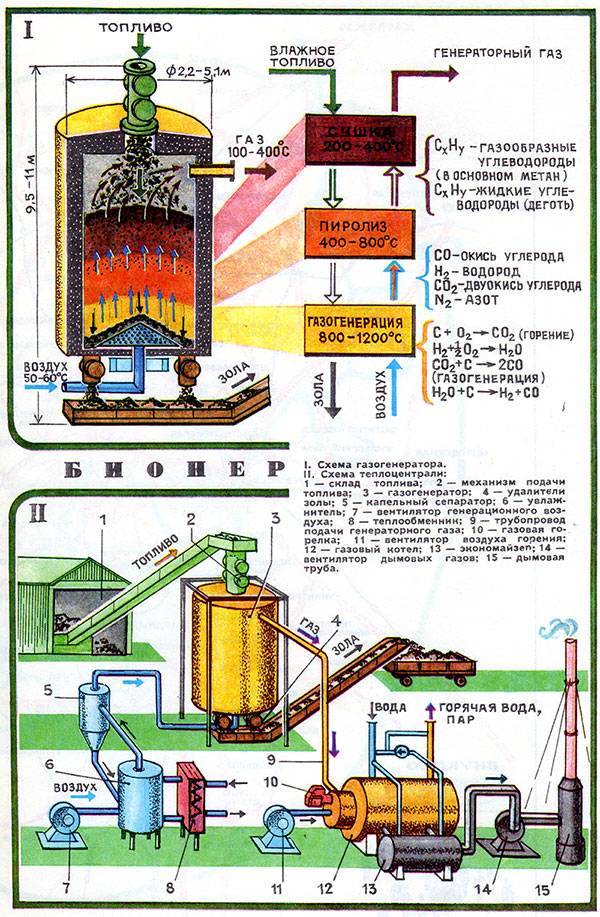

Пиролиз древесины при какой температуре

Пиролиз древесины (сухая перегонка древесины) — разложение древесины при нагревании до 450 °C без доступа воздуха с образованием газообразных и жидких (в т. ч. древесной смолы) продуктов, а также твердого остатка — древесного угля.

Сухая перегонка древесины — один из первых процессов химической технологии. Начиная с XII в. ее широко использовали в России для выработки сосновой смолы (служит для просмолки деревянных судов и пропитки канатов); этот промысел носил название смолокурение. С развитием металлургии возник другой промысел, также основанный на сухой перегонке древесины, — углежжение с получением древесного угля. Начало промышленного применения пиролиза древесины относится к XIX в., сырьем являлась только древесина лиственных пород, главным продуктом — уксусная кислота.

Для осуществления процесса в настоящее время обычно применяют древесину лиственных пород (напр., березы), реже (главным образом при комплексной переработке сырья) — древесину хвойных пород. При пиролизе древесины березы (влажность 10-15%) получают 24-25% древесного угля, 50-55% жидких (так называемая жижка) и 22-23% газообразных продуктов. Чем больше размер кусков древесины, взятой для пиролиза, тем крупнее твердый остаток, хотя в результате неравномерной усадки сырья и бурного выделения летучих продуктов происходит растрескивание обугливающегося материала и образуется до 20% мелкого угля с размером частиц менее 12 мм. Полученный древесный уголь после сортировки по размеру кусков направляют непосредственно потребителю или на переработку.

При хранении и переработке жижки отстаивается древесная смола (7-10%) и одновременно протекают многочисленные превращения ее компонентов; из смолы выделяют широкий ассортимент ценных продуктов. Отстоявшаяся жижка имеет плотность 1,025-1,050 г/см³ и содержит 6-9% по массе уксусной кислоты и ее гомологов, 2,5-4,5% метанола, 5-6% соединений разных классов (альдегидов, кетонов, сложных эфиров и т.д.), 4,5-14% растворимой древесной смолы и 67-81% воды. Уксусную кислоту извлекают из жижки чаще всего экстракцией и путем ректификации и химической очистки перерабатывают в пищевой продукт.

Газообразные продукты (неконденсирующиеся газы) включают диоксид (45-55% по объему) и оксид (28-32%) углерода, водород (1-2%), метан (8-21%) и другие углеводороды (1,5-3,0%). Состав неконденсирующихся газов зависит от конечной температуры пиролиза, скорости и способа нагрева (с внутренней или наружной циркуляцией теплоносителя — обычно топочных газов, получаемых при сжигании топлива и неконденсирующихся газов); теплота их сгорания колеблется от 3,05 до 15,2 МДж/м³.

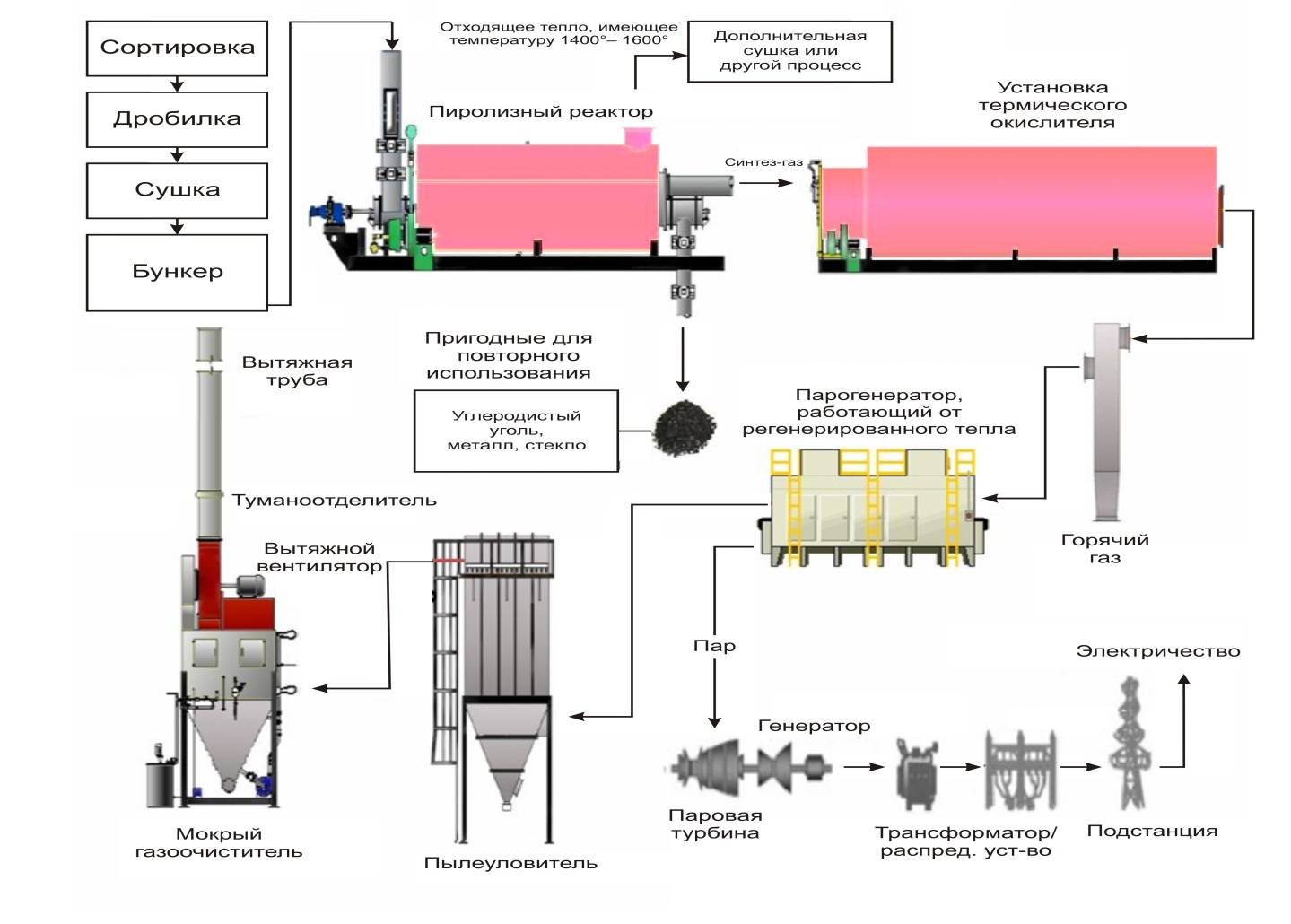

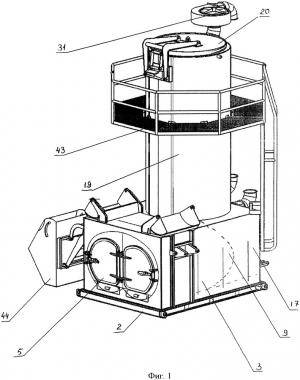

Устройство и принцип работы пиролизной установки

Пиролизная установка – это блочная мобильная конструкция.

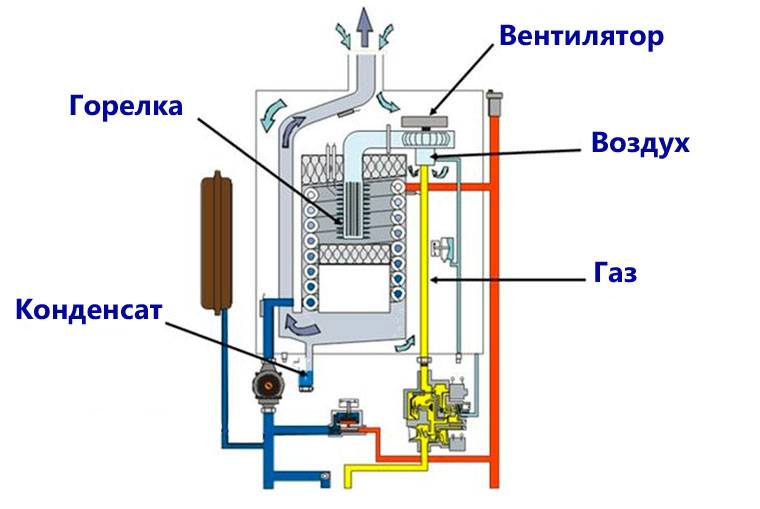

В процессе пиролиза в работу вступают конденсаторы, охладители, газоанализаторы, дымоходы. Также предусмотрены ёмкости для сбора полезных фракций – жидких и газообразных – и модуль выгрузки.

Есть установки, которые могут работать непрерывно. Есть и такие, которым требуется время, чтобы остыть после цикла переработки. Экономически выгоднее иметь установку непрерывного цикла, которая работает без простоев.

Как работает установка?

Перед тем, как начать пиролиз, мусор нужно сортировать. Из общей массы удаляют отходы цветных и чёрных металлов, пластика, стекла, словом, то, что подлежит вторичной переработке. Для этого на пиролизных мусороперерабатывающих заводах оборудуются специальные сортировочные линии.

Твёрдые отходы перед отправкой в пиролизную установку сортируются на крупные и сыпучие. Сыпучие отходы загружаются в отсек без предварительной подготовки, а крупные дробятся на более мелкие части.

После того, как все отходы оказались внутри, установка разогревается до 400 градусов. Горячее всего оказывается средняя часть установки – там температура достигает 900 градусов и идёт реакция пиролиза. Сверху температура намного меньше, там сырьё высыхает и готовится.

Продукты пиролиза собираются при помощи конденсаторов и охладителей. Таким образом, газ очищается от масел. Твёрдый остаток автоматически поступает в камеру для хранения. Оттуда его извлекают рабочие.

Конструкцию пиролизной установки в компьютерной графике можно посмотреть в видео, где также указаны виды перерабатываемых отходов и сам технологический процесс:

Виды пиролизной переработки

Пиролизные установки промышленного назначения подразделяются на установки высокотемпературного и низкотемпературного пиролиза. Пиролизные установки не производят

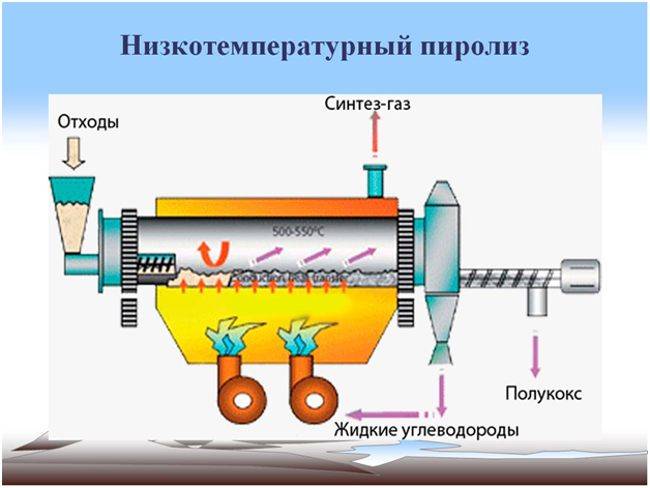

Под низкотемпературным пиролизом подразумевается процесс термического разложения органических отходов при температуре не более 850 °C. Метод характеризуется высоким выходом жидких и твердых продуктов, в частности смол, органических кислот, ароматических соединений и полукокса. Первичная смола и полукокс применяются в качестве топлива.

Существует несколько вариантов технологии низкотемпературного пиролиза:

- пиролиз органических отходов в вакууме;

- неполное сгорание с ограниченным доступом воздуха (при температуре порядка 760 °С);

- пиролиз с внедрением воздуха;

- пиролиз при температуре близкой к 850 °С.

Последний метод позволяет перерабатывать смешанные отходы в которых присутствует неорганическая фракция.

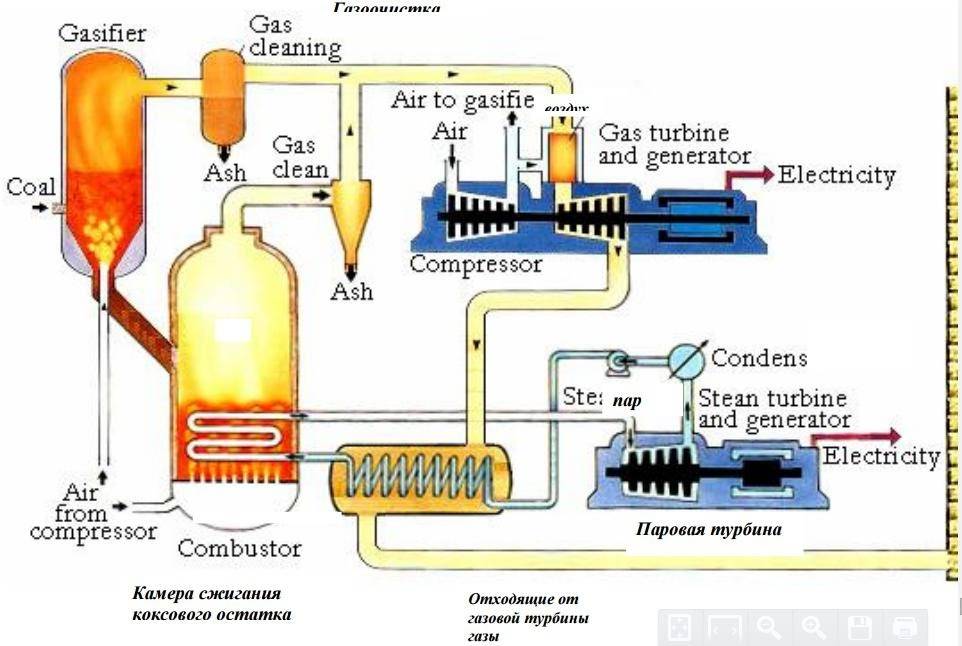

На выходе преобладают газообразные продукты распада органики, и этот процесс часто называют газификацией. Переработка мусора методом высокотемпературного пиролиза считается одним из лучших методов утилизации отходов с точки зрения получения синтез-газа и вторичного сырья. Переработка методом высокотемпературного пиролиза возможна без ряда предварительных операций, включая сортировку и сушку отходов, чем выгодно отличается от низкотемпературного пиролиза, более требовательного к качеству исходного сырья.

Биологически активные вещества при пиролизе разрушаются, выплавки тяжелых металлов не происходит, то есть образующийся пепел практически безопасен. Высокая плотность пиролизных отходов, не имеющих практической ценности, позволяет более рационально использовать площади, предназначенные для их захоронения.

Виды

Важным фактором протекания пиролиза является температура. В зависимости от температуры, происходит полное или частичное разложение составляющих смешанного мусора. Пиролиз подразделяется на два типа, в зависимости от того, насколько высока температура воздействия на отходы.

Низкотемпературный

Низкотемпературным пиролизом называется процесс разложения при температуре до 900 градусов. Рабочая температура при этом – около 450 градусов.

Пиролизного газа и смолы при этом образуется немного.

Схема низкотемпературного пиролиза

Тяжёлые металлы при таком способе не выплавляются, а выпадают в твёрдый осадок, который нужно захоронить на полигоне.

Низкотемпературный пиролиз позволяет в несколько раз уменьшить объём отходов. Они становятся менее опасными для окружающей среды. Продукты пиролиза можно использовать в качестве топлива.

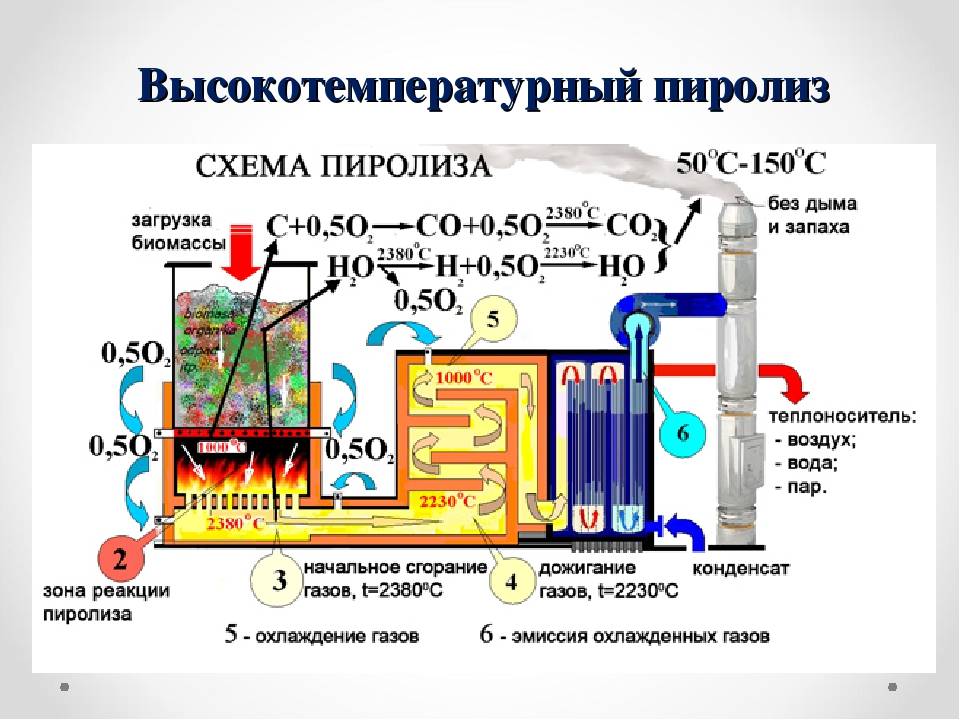

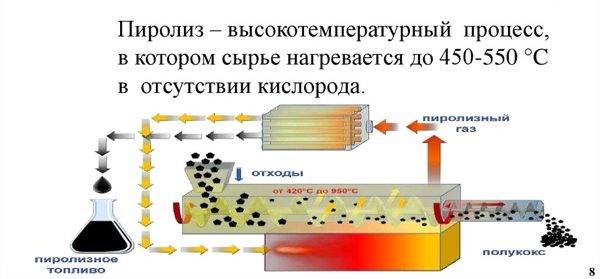

Высокотемпературный

Высокотемпературный пиролиз протекает при температуре выше 900 градусов. Отходы также распадаются на газ, пиролизное масло и полукокс.

Чистота пиролизного газа, полученного при высоких температурах сравнима с природным газом. Тяжёлые металлы при применении такой технологии можно отделить от золы.

Схема высокотемпературного пиролиза

Для высокотемпературного пиролиза подходят только некрупные отходы. Для того чтобы запустить процесс, смешанный мусор нужно сортировать на крупные и мелкие фракции. Крупные фракции после сортировки дробят и также загружают в установку.

Низкотемпературный способ пиролиза применяется для уже сортированных отходов. Он не подойдёт для смешанного мусора, в котором присутствуют диоксины. Для пиролиза при низких температурах, сырьё нужно также просушить.

Установки для высокотемпературного метода требовательны только к размеру исходного сырья. Сушка происходит непосредственно в реакторе, а на выходе получается остаток, свободный от диоксинов и тяжёлых металлов.

Сравнительные характеристики видов пиролиза

Все описанные методы имеют свои преимущества и недостатки. Особенности каждого из них приведены в таблице ниже.

| Высокотемпературная | Низкотемпературная обработка |

| Во время процесса обработки практически не остается твердых частиц – все превращается в газ | Дорогостоящее и труднодоступное оборудование |

| Получившийся газ равен по свойствам натуральному, поэтому может использоваться в энергетической промышленности | Есть сложности с приобретением и установкой купленных систем |

| Простота очистки получившихся продуктов сгорания | Требуется большое количество сотрудников для внедрения и поддержки на производстве |

| Исключено появление продуктов окисления, так как в камеру практически не поступает кислород | Финансовые траты не всегда окупаются |

| Жидкость можно использовать для производства продуктов нефтяной промышленности | Невозможность расщепить вещества с плотной молекулярной структурой |

| Быстрый пиролиз | Медленный пиролиз |

| Снижено количество появления смол в процессе обработки | Длительное время процедуры |

| Очистка полученного сырья | В некоторых случаях требуется прерывание процесса обработки |

| Небольшие энергетические затраты |

Виды пиролиза по типу сжигаемого материала

Самодельная установка для пиролиза старых покрышек

Россия страна богатая древесиной. В ней сложилась одна из наиболее фундаментальных школ пиролиза этого вида сырья. Происходит процесс при низкотемпературном режиме. На выходе получают такие вещества: жидкие – метиловый спирт, уксусная кислота, ацетон, смола и др, твердые – древесный уголь.

Пиролиз метана производится при высоких температурах и получаемый в результате ацетилен, тут же отправляют на производство искусственного каучука. Такие сложности связаны с тем, что переработка метана для добычи конечного продукта ацетилена экономически невыгодна.

Между тем пиролиз метана имеет ряд уравнений для решения проблемы утилизации этого продукта. Для протекания реакций, кроме специфической температуры периодически требуются дополнительные вещества.

Например, тримеризация ацетилена протекает в низкотемпературном режиме, но обязательно с присутствием активированного угля. Более того, специфика данного процесса в его скорости: данный вид пиролиза относится к низкоскоростному, что подразумевает медленную подачу источника возгорания.

Предварительный этап получения ацетилена протекает наоборот при высоких температурах и в скоростном режиме. Формула реакции такова: 2СН4 = С2Н2 + 3Н2. Однако попутно протекает еще целый ряд побочных реакций.

Пиролиз и крекинг предельных углеводородов – это среднетемпературный процесс, в результате него получают: этилен, пропилен, бензол и ряд подобных продуктов. Нефтегазовое сырье перерабатывают по методу крекинга еще с 1877 года, автор идеи также россиянин, химик Александр Александрович Летним.

Пиролиз мусора и ТБО подразумевает в том числе переработку шин, пластмасс, прочего, о чем речь уже шла ранее. Поэтому стоит выделить лишь основные моменты или трудности, с которыми сталкиваются в ходе осуществления данного процесса.

Видео – Пиролиз или нефтехимия в деталях:

Пиролизные заводы в России

В России зарегистрировано 13 пиролизных заводов, из которых всего 5 – действующие. Существуют также мобильные установки для пиролиза. Их преимущество в том, что их можно быстро доставить к месту переработки отходов, а потом так же быстро увезти на следующий полигон. Модульная конструкция легко собирается и разбирается.

Технология пиролиза не только решает проблему с утилизацией твёрдых бытовых отходов. Она также способна производить вторичное топливо. Запасы природного топлива, к сожалению, ограничены. Если широко распространить технологию пиролиза, небольшие посёлки и крупные города смогут перейти на использование вторичного топлива. Что касается исходного сырья, то в России достаточно мусора для работы множества пиролизных установок.

Пиролиз пластика

Пластмассы – на сегодняшний день самые популярные материалы. Из них делают практически все – от одноразовой посуды до сложных электронных и медицинских приборов. Но главная проблема полимерных соединений в том, что их нельзя утилизировать. При сжигании выделяется масса вредных веществ, а при захоронении на полигоне они буду разлагаться больше 100 лет. Поэтому самый лучший и единственный способ – пиролиз.

Термическая обработка происходит при 600 градусах. При этом уничтожаются почти все вредные примеси, которые использовали при производстве того или иного предмета. При этом выделяется большое количество тепловой энергии и газ, из которого можно сделать мазут. Технология эта не новая, ее активно использовали в фашистской Германии для получения топлива.

Есть, правда, и минус. При пиролизе выделяется немало вредных газообразных примесей. И чтобы они не попали в атмосферу, нужна сложная система фильтрации. Поэтому такая утилизация пластика обходится очень недешево.

Пиролиз ТБО

Экологически чистая переработка мусора – одно из ключевых направлений использования пиролиза. Данные агрегаты позволяют в разы сократить негативное воздействие антропогенного фактора на окружающую среду.

В процессе пиролиза распадаются биоактивные вещества, не выплавляются тяжелые металлы. После термического распада в пиролизных котлах практически не остается невостребованных отходов, что позволяет значительно сократить площади, для их дальнейшего хранения.

Так, например, сжигая 1 тонну покрышек мы загрязняем атмосферу 300-ми кг сажи. Кроме того, в воздух поступает около 500 кг токсичных веществ. Переработка того же материала в пиролизных установках позволяет использовать резину в энергетических целях, получать вторсырье для дальнейшего производства и значительно сокращает вредные выбросы.

Снизить вредное воздействие на окружающую среду удается благодаря многоступенчатой системе переработки. В процессе пиролиза отходы проходят четыре этапа утилизации:

- первоначальную сушку;

- крекинг;

- дожигание остатков переработки в атмосфере;

- очистку полученных газообразных веществ в специальных поглотителях.

Пиролизные установки позволяют перерабатывать отходы:

- деревоперерабатывающих предприятий;

- фармацевтической отрасли;

- автопрома;

- электротехники.

Метод пиролиза успешно справляется с полимерами, отходами канализации и бытовым мусором. Нивелирует воздействие на природу нефтепродуктов. Отлично подходит для утилизации органических отходов.

Единственный минус пиролизных агрегатов обнаруживается при переработке сырья, содержащего хлор, серу, фосфор и другие ядовитые химикаты. Продукты полураспада этих элементов под действием температуры могут соединяться с другими веществами и образовывать токсичные сплавы.

Сравнительные характеристики видов пиролиза

Все описанные методы имеют свои преимущества и недостатки. Особенности каждого из них приведены в таблице ниже.

| Высокотемпературная | Низкотемпературная обработка |

| Во время процесса обработки практически не остается твердых частиц – все превращается в газ | Дорогостоящее и труднодоступное оборудование |

| Получившийся газ равен по свойствам натуральному, поэтому может использоваться в энергетической промышленности | Есть сложности с приобретением и установкой купленных систем |

| Простота очистки получившихся продуктов сгорания | Требуется большое количество сотрудников для внедрения и поддержки на производстве |

| Исключено появление продуктов окисления, так как в камеру практически не поступает кислород | Финансовые траты не всегда окупаются |

| Жидкость можно использовать для производства продуктов нефтяной промышленности | Невозможность расщепить вещества с плотной молекулярной структурой |

| Быстрый пиролиз | Медленный пиролиз |

| Снижено количество появления смол в процессе обработки | Длительное время процедуры |

| Очистка полученного сырья | В некоторых случаях требуется прерывание процесса обработки |

| Небольшие энергетические затраты |