Что такое пенопласт и для чего он используется

Листы пенопласта Пенопласт белый материал, который почти полностью состоит из воздуха. Его используют для упаковки техники, продуктов питания, как теплоизоляционный и звукоизоляционный материал, как основу для изготовления предметов быта, логотипов и многих других вещей. Один из главных плюсов пенопласта – его дешевизна. Многие покупают его для того, чтобы сделать какое-то изделие из данного материала и выгодно продать его. Но даже простому человеку пенопласт будет очень полезен, ведь из него можно сделать очень много вещей для дома. Главное – уметь правильно работать с материалом, а также выбрать его для конкретных целей.

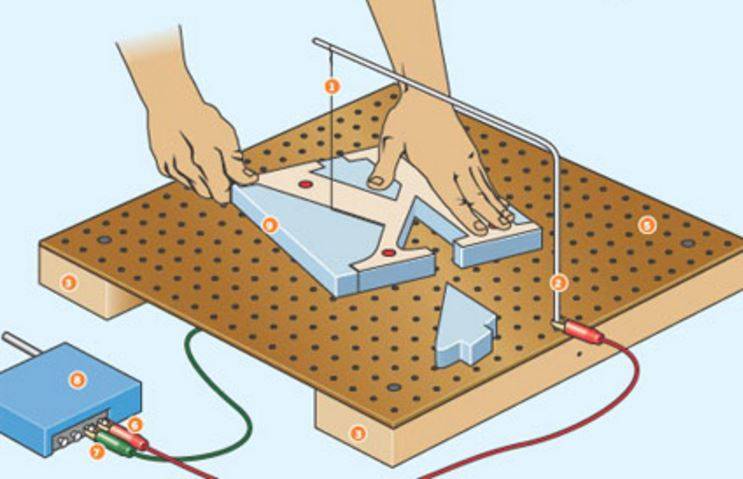

Приспособления для резки пенопласта своими руками

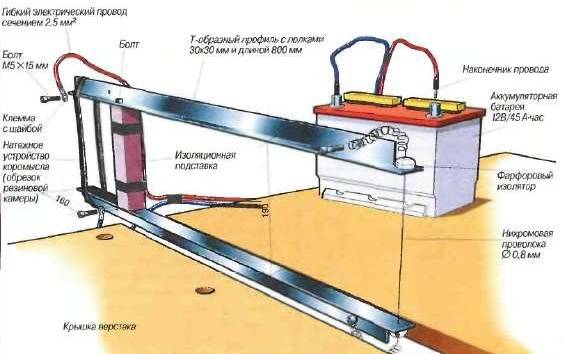

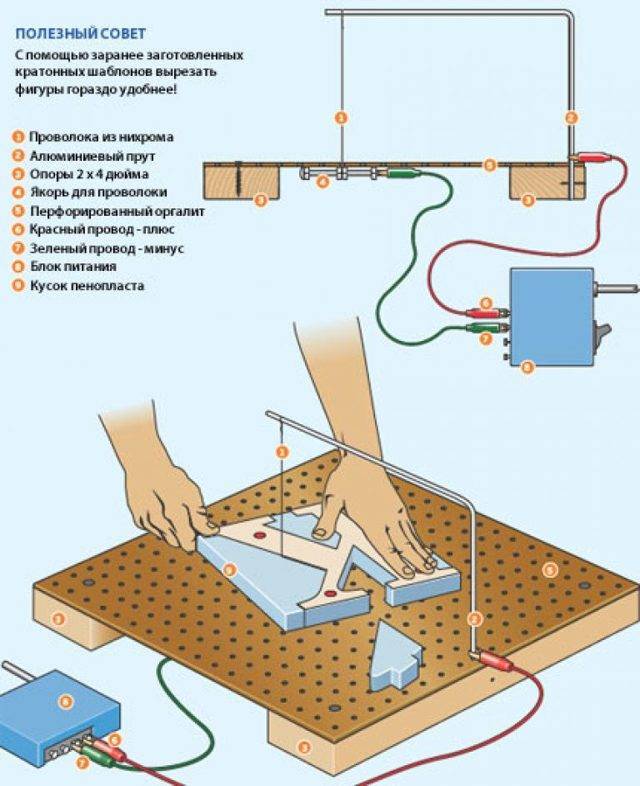

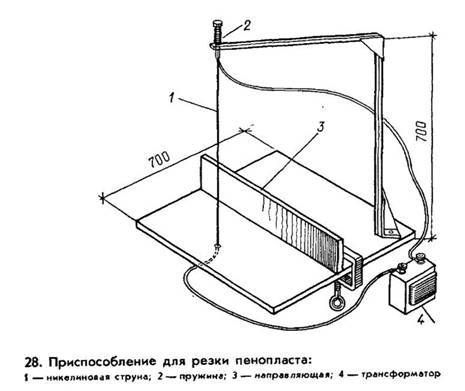

Для линейного раскроя отлично подходит гильотина. Только воздействие будет не механическим, иначе образуется много мусора. Используем проверенную технологию – резка пенопласта натяжной разогретой струной.

Требуемые материалы

- Нихромовая (вольфрамовая) нить

- Источник питания, желательно регулируемый

- Любые конструкционные материалы: брус, металлический профиль, труба, для изготовления натяжной рамки

- Мебельные направляющие для ящиков.

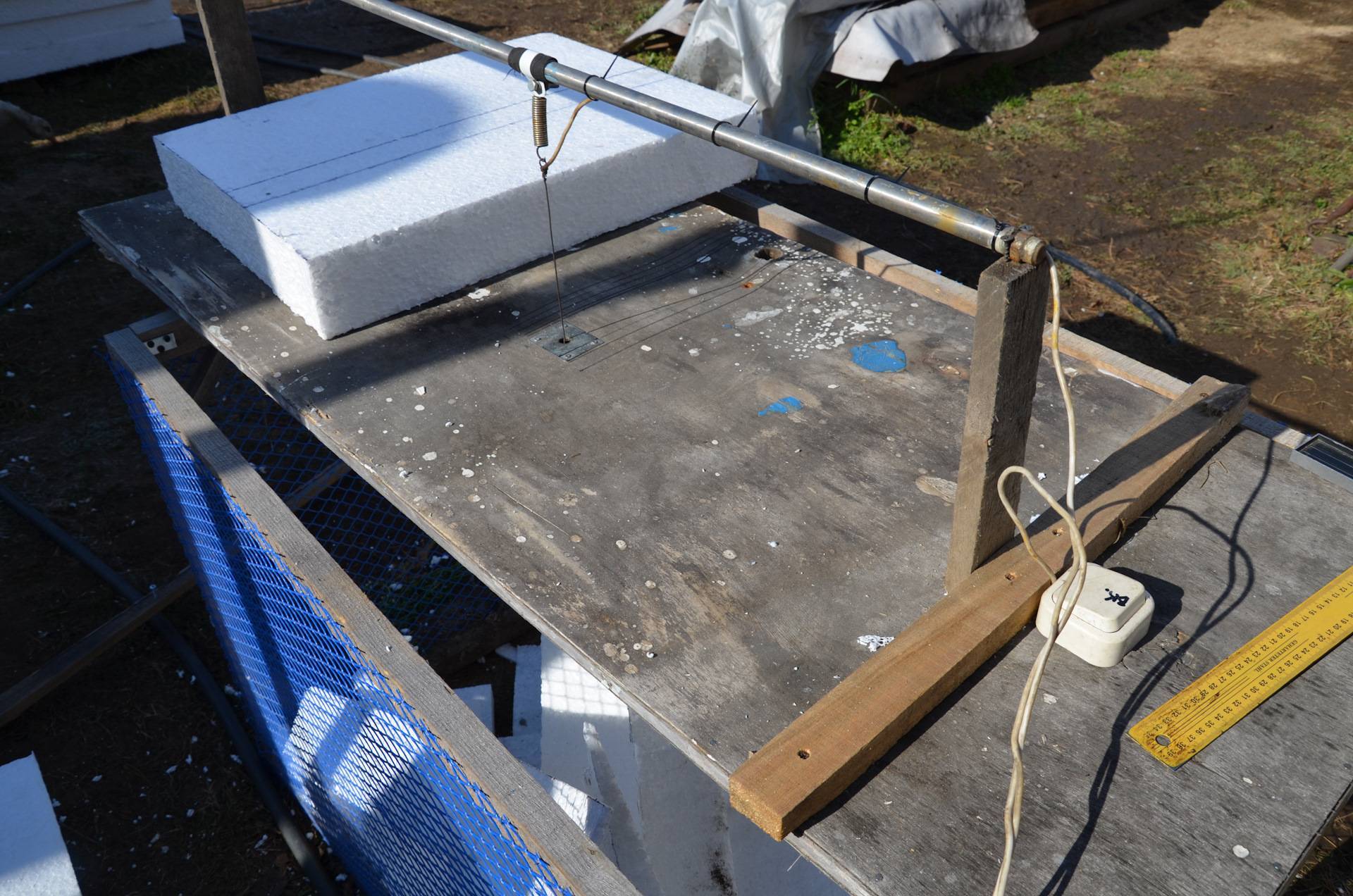

На столе, верстаке, или иной ровной поверхности, устанавливаем вертикальные стойки для крепления гильотины. С помощью мебельных направляющих, закрепляем рамку резака таким образом, чтобы она двигалась без перекосов. Обе стороны должны перемещаться синхронно.

Самая ответственная часть резака – проволочный механизм.

- Старый паяльник. Модели производства СССР, рассчитанные на 36-40 вольт, можно найти в любой домашней мастерской. Обмотка нагревателя – отличный донор для нихромовой гильотины. Правда, длина проволоки не более метра.

- Утюг с классическим спиральным нагревателем. Проволока более толстая, подойдет для линейного раскроя. Фигурная резка допустима, при невысоких требованиях к точности.

- Спиральные нагреватели от фена, или тепловентилятора. Принцип тот же, для точного раскроя не подходят.

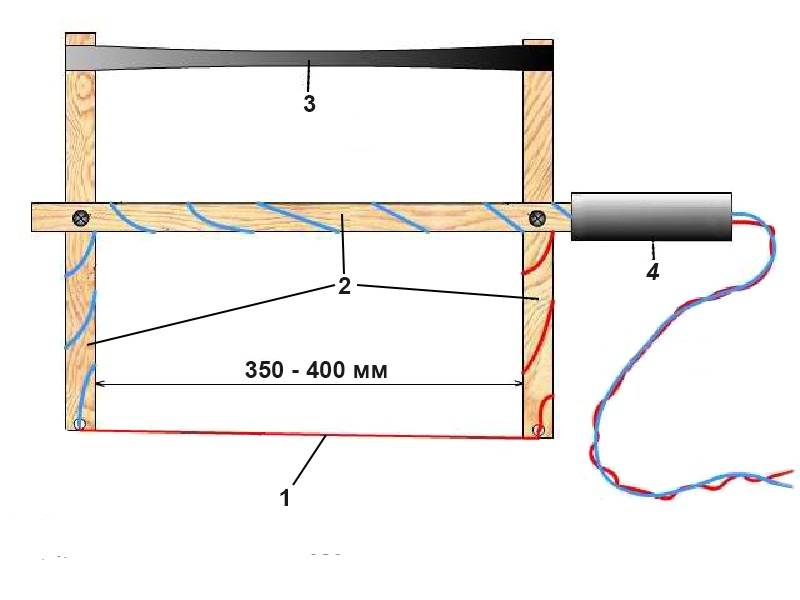

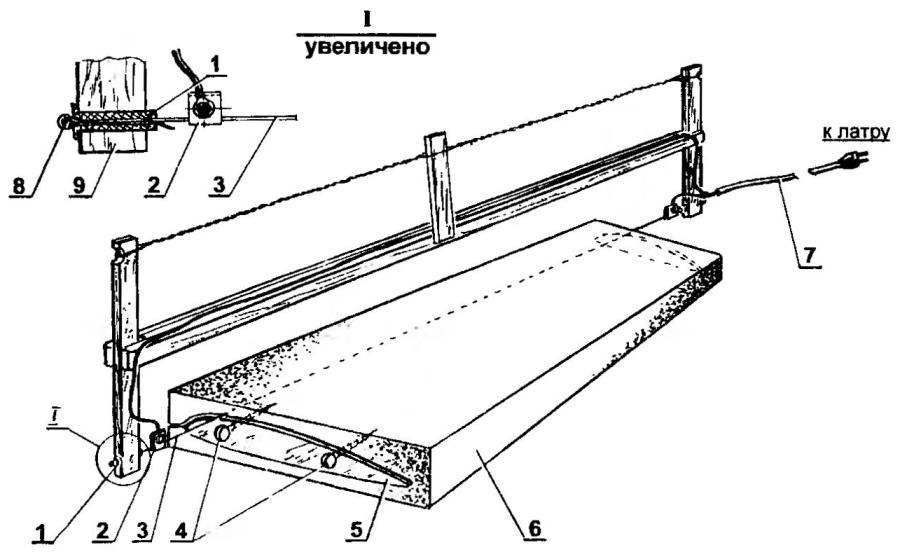

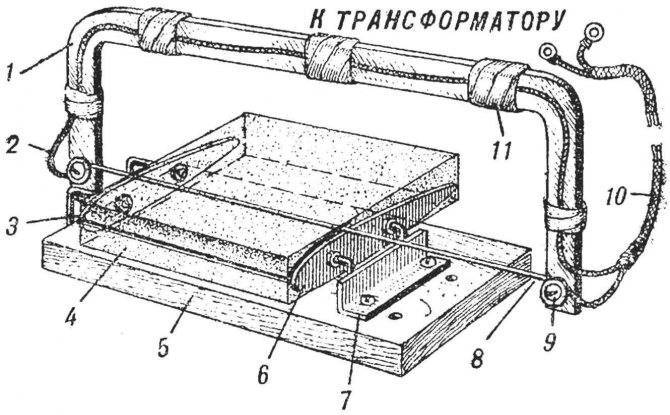

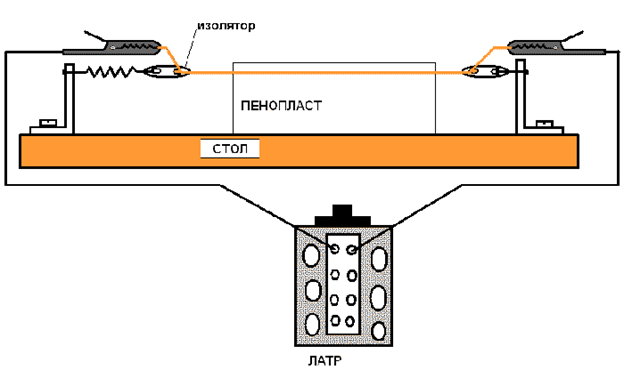

Принцип работы рамки изображен на схеме

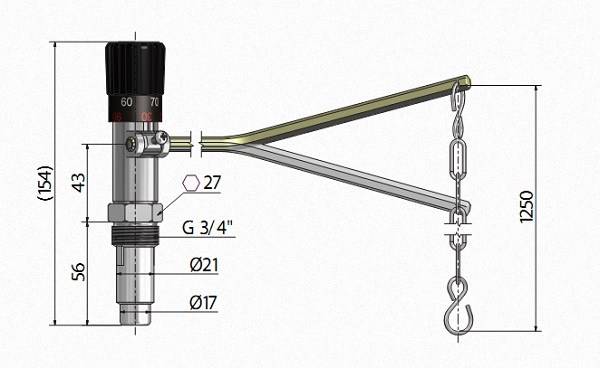

Поэтому натяжение обеспечивается грузом или пружиной. Ее необходимо подобрать тщательно. Излишнее усилие может порвать проволоку при сильном нагреве.

Температура обеспечивается силой протекающего тока. Напряжение не имеет значения, поэтому оно должно быть по возможности низким, для безопасности оператора. Оптимальная величина: 12-36 вольт. Слишком малое значение приведет к увеличению силы тока для достижения той же мощности, поскольку у нихрома высокое сопротивление. Произойдет падение напряжения.

Схему питания надо сделать регулируемой. Оптимальный вариант – ЛАТР. Регулировка выходного напряжения плавная, трансформатор выдерживает большую нагрузку.

Перед чистовой работой следует потренироваться на ненужных кусках материала. Резка пенопласта своими руками с помощью нихрома, сродни игре на музыкальных инструментах. Требуется настройка характеристик питания, и надо прочувствовать оптимальную скорость. Полезно выполнить разметку на регуляторе напряжения.

Еще один способ питания – автомобильный аккумулятор. Потребуется переменный резистор высокой мощности, для настройки температуры. Преимущества очевидны – можно работать в условиях отсутствия энергоснабжения.

Такой станок для резки пенопласта позволяет выполнять поперечный раскрой, или снимать слой любой толщины вдоль листа. Плотность материала не имеет значения, все регулируется температурой нити и скоростью движения.

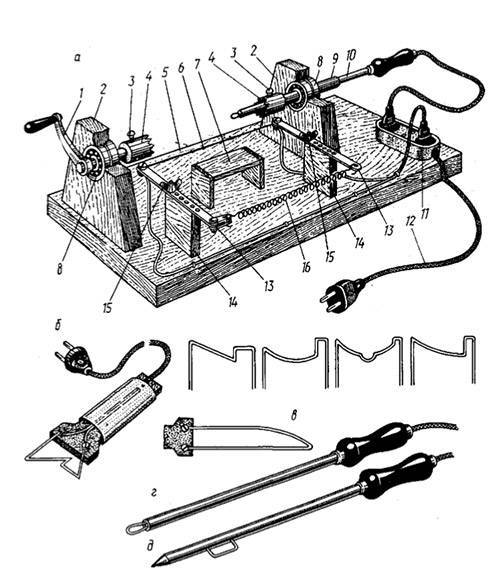

Термические аппараты и приспособления

Резка пеноплекса на термическом станке

Резка пеноплекса на термическом станке

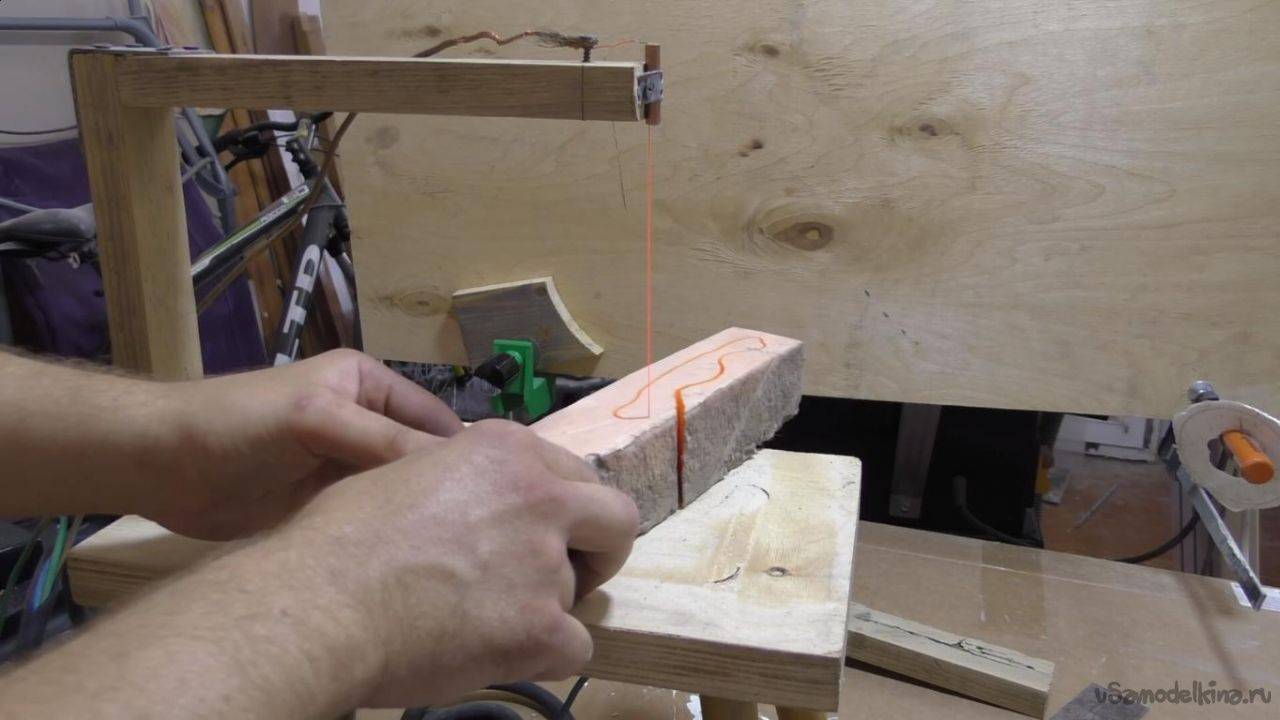

Не всегда использование утеплителя предполагает его раскрой по правильным геометрическим размерам. Иногда приходится вырезать полукружья, отверстия и прочие формы с замысловатыми контурами. И здесь нож или ножовка уже не помогут. Но справиться с такой работой сможет станок для резки пенопласта, который вполне можно соорудить своими руками.

Фигурные изделия из пенопласта и пеноплекса

Фигурные изделия из пенопласта и пеноплекса

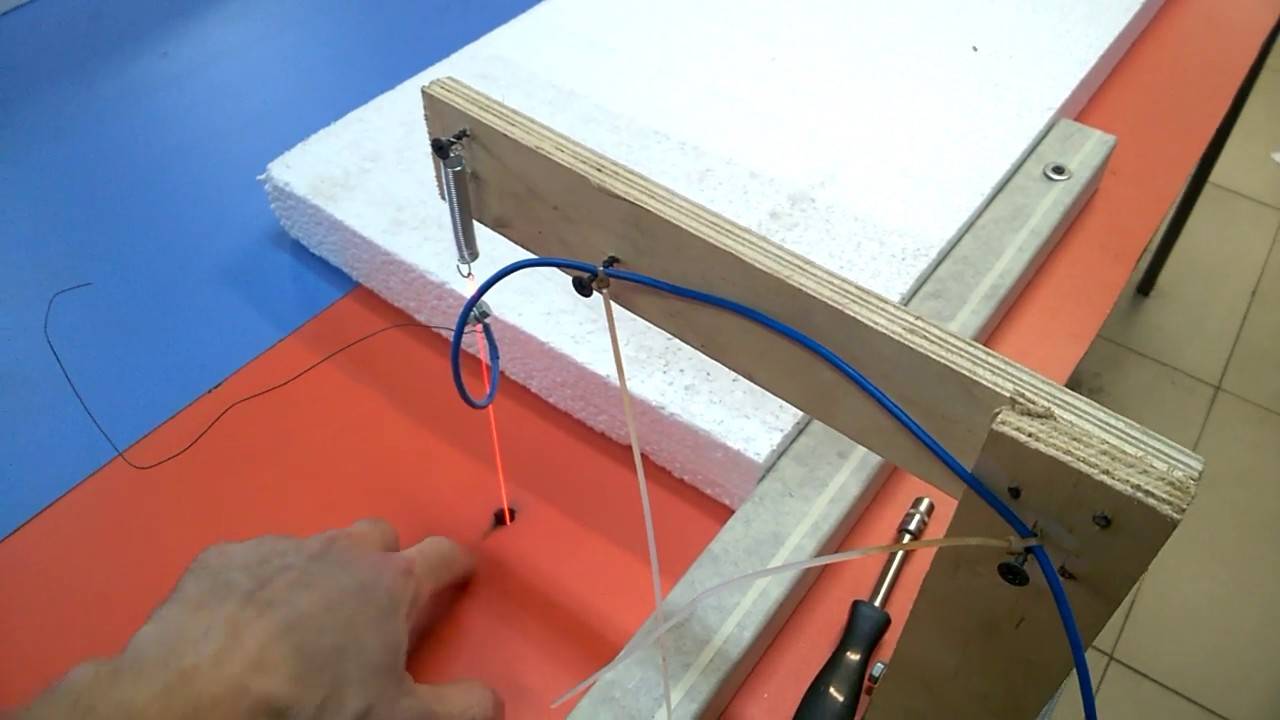

Принцип работы подобных устройств заключается в том, что на режущий элемент подается электрическое напряжение, вследствие чего он нагревается до определенной температуры, которая может регулироваться специальным прибором. А учитывая легкоплавкость материала резать пенополистирол нагретой струной или проволокой легко и быстро. И при этом не образуется трудноудаляемый мелкий мусор.

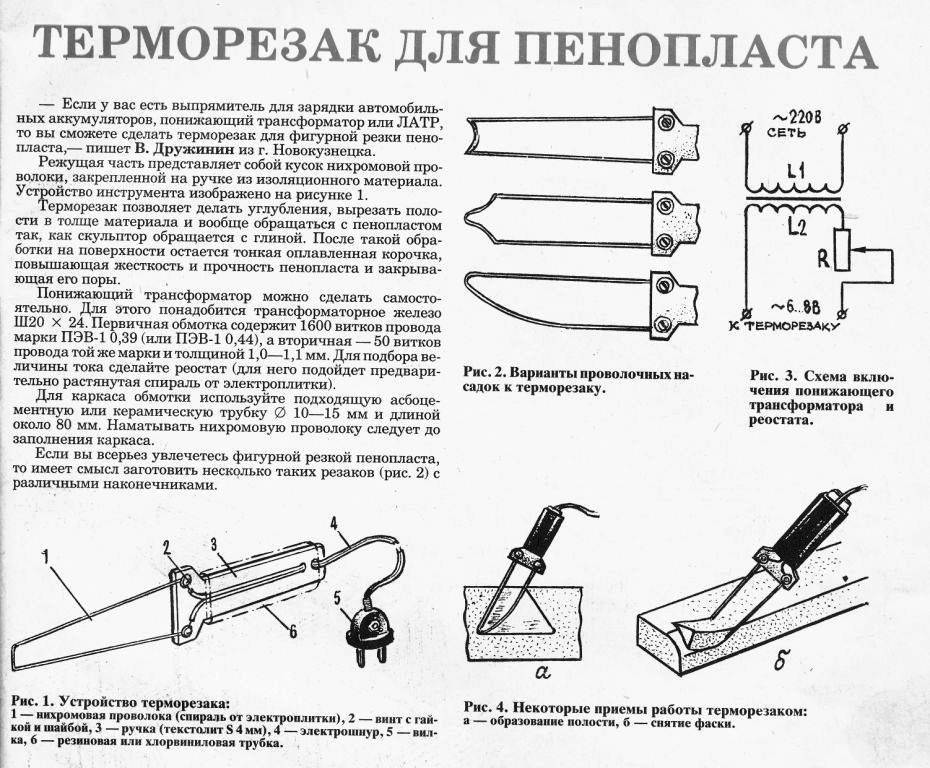

Как самостоятельно соорудить термический резак для пенопласта

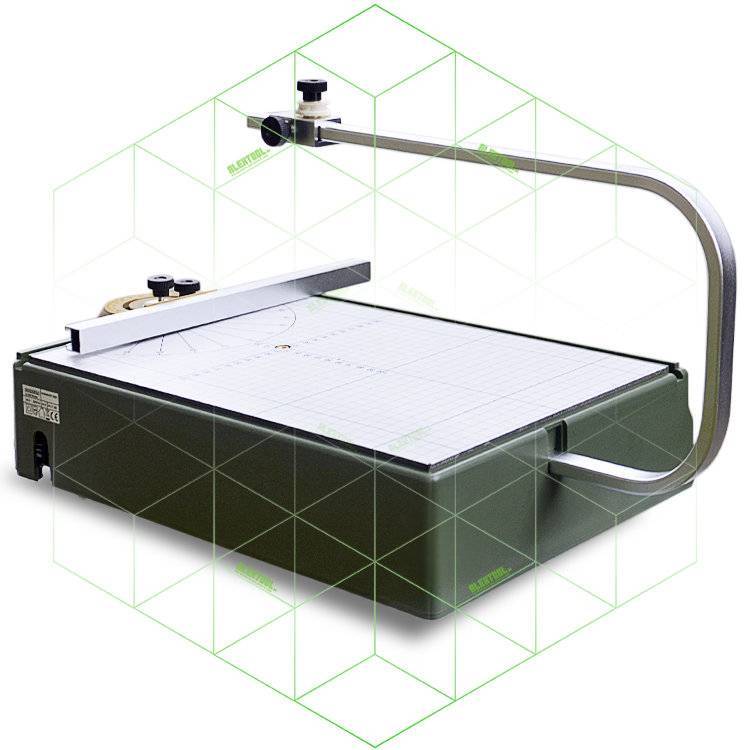

Если выбирать, чем лучше резать утеплитель без образования мелкого мусора, то на первом месте, конечно же, будет стоять профессиональное оборудование. Но для домашнего использования приобретение такого устройства может быть дорогим «удовольствием», поэтому станок для резки пенопласта многие умельцы делают своими руками.

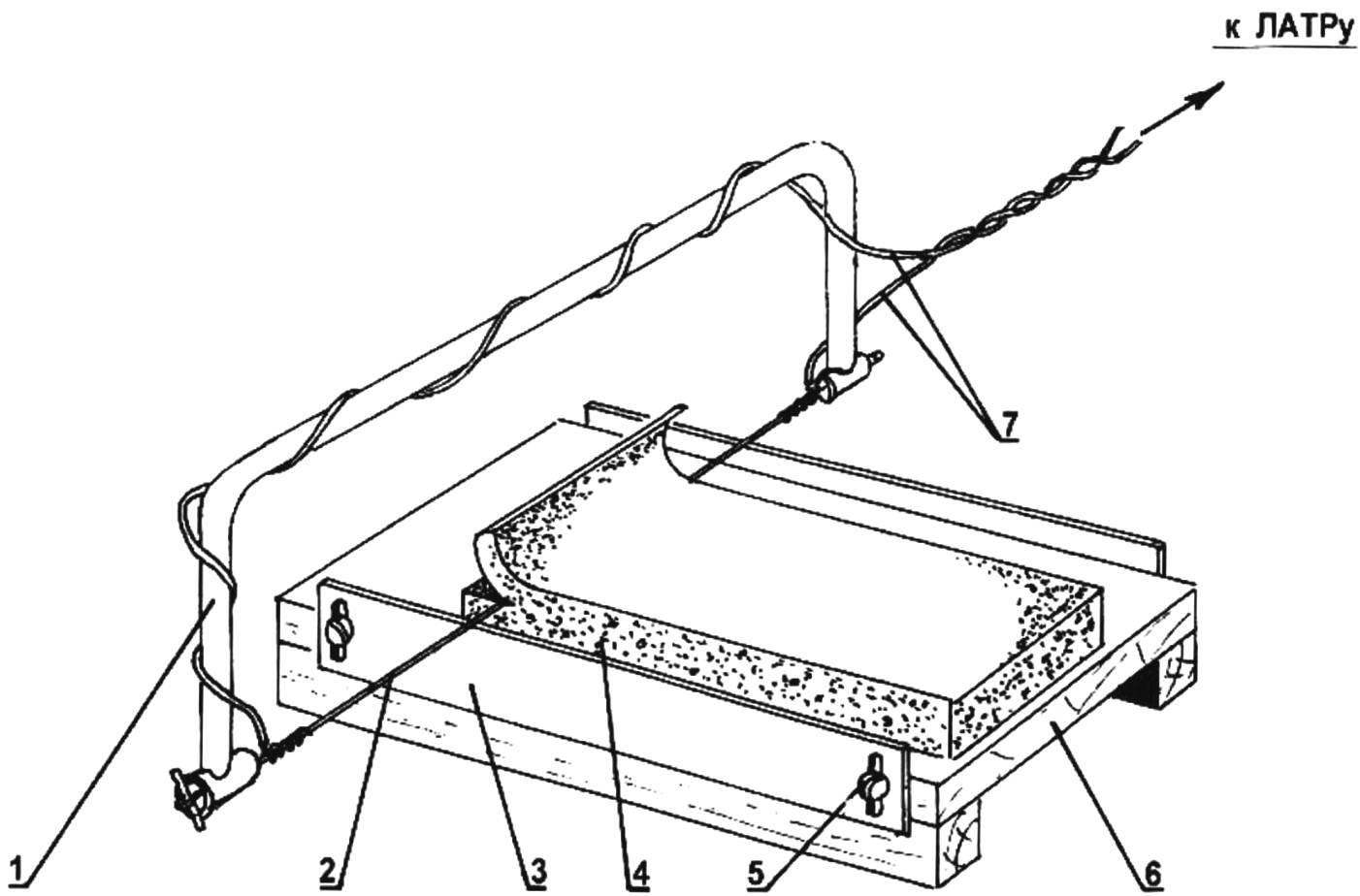

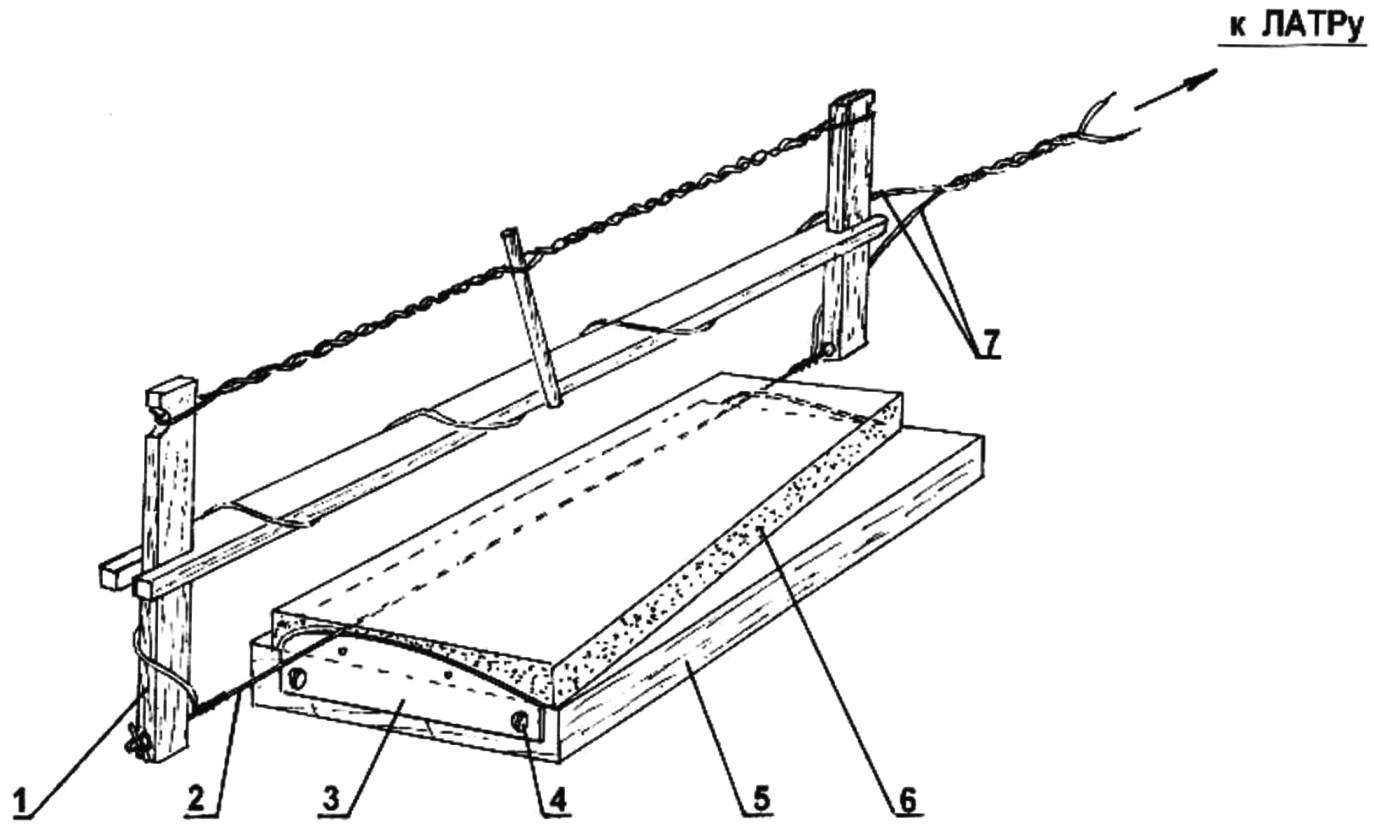

Схематический рисунок термического резака для горизонтального раскроя пенопласта

Схематический рисунок термического резака для горизонтального раскроя пенопласта

Необходимые материалы и инструменты

Для сборки режущего термического прибора потребуется:

- Вольфрамовая (нихромовая) проволока Ø 0,2мм.

- Материалы для изготовления рамы – бруски, металлопрофиль любого сечения. Пружины для крепления вольфрамовой нити.

- Реостат или понижающий трансформатор.

- Изоляторы.

- Клеммы.

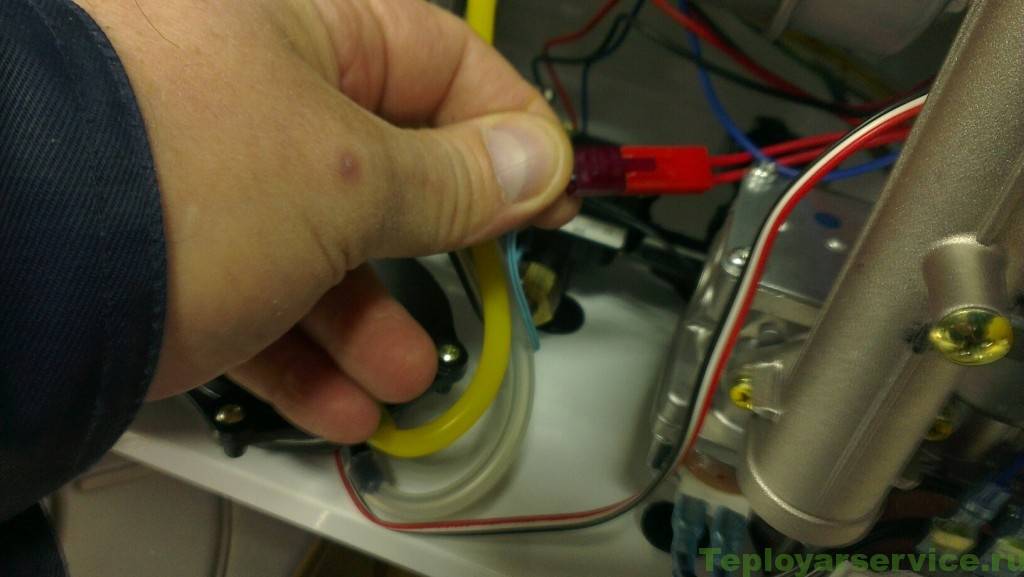

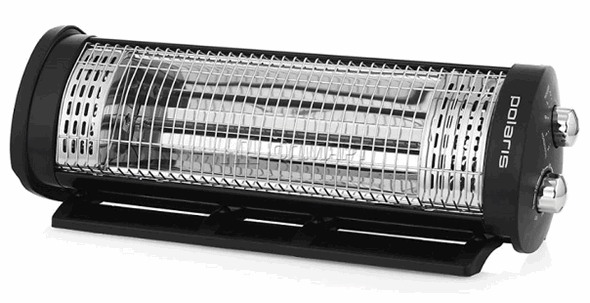

Вольфрамовую проволоку можно купить в специализированном магазине или добыть из бытовых приборов – из любого обогревателя, коме масляного. Отрежьте нужный кусок спирали и выпрямите ее да ровного состояния.

В обогревателе спираль выполнена из вольфрамовой проволоки

В обогревателе спираль выполнена из вольфрамовой проволоки

На твердом и прочном основании нужно собрать раму устройства. Это может быть стол, верстак или какая-то другая поверхность. Потребуется прикрепить вертикальные элементы из металла к основанию на таком расстоянии, чтобы между ними свободно проходил лист пенополистирола. Далее к вертикальным стойкам крепятся пружины, к пружинам изоляторы, и к ним – вольфрамовая проволока.

Пружины нужны для того, чтобы поддерживать проволоку в горизонтальном положении, поскольку нагреваясь, она имеет свойство изменять свои размеры в большую сторону, что грозит ее провисанием, если не будет пружин. Вместо пружин можно использовать грузики, задача которых будет такой же, как и у пружин.

Когда подобным резаком пользоваться приходится редко, источником питания может служить аккумулятор, что без сомнения безопасней, по сравнению с электрической сетью, где напряжение более 220 B, в то время как аккумулятор выдает не больше 10 -12, и этого вполне достаточно, чтобы нагреть проволоку. При наличии реостата напряжение, подаваемое на вольфрамовую нить можно регулировать в зависимости от толщины листа и скорости его перемещения по столу.

Данный прибор позволит разрезать пенопласт на горизонтальные пластины, толщина которых будет зависеть от того, какое расстояние между проволокой и столом. Если требуется кроить материал по вертикали, проволока должна устанавливаться также вертикально.

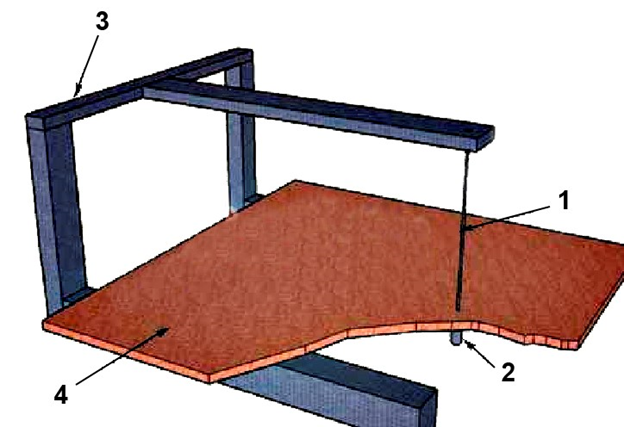

1 — Вольфрамовая проволока2 — Груз3 — Рама4 — Основание устройства

1 — Вольфрамовая проволока2 — Груз3 — Рама4 — Основание устройства

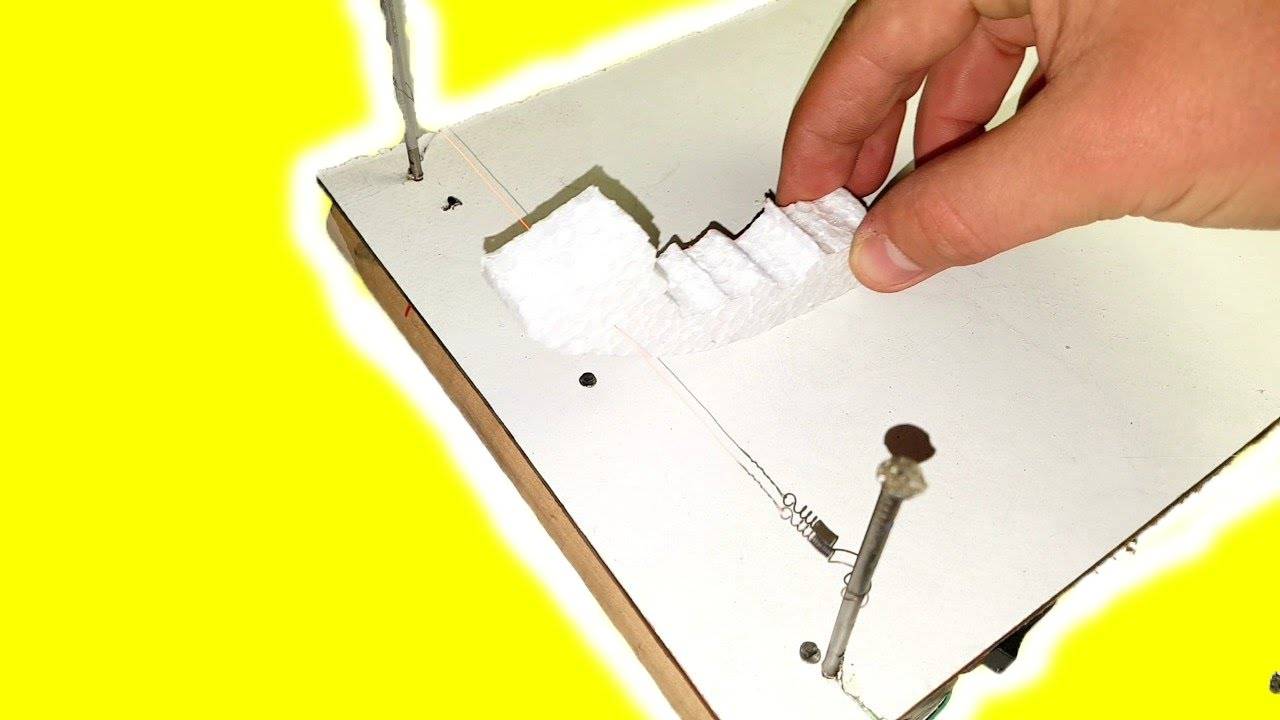

Вертикальный резак для пенопласта подходит для резки фигурных элементов из экструдированного и обычного пенопласта. При пользовании подобным устройством срез получается ровным и без крошек. Работает это устройство по принципу лобзика. Для того чтобы сделать фигурную деталь лучше использовать пеноплекс, материал, получаемый методом экструзии из полимерного исходного сырья – стирола, в то время как пенопласт – это не прессованный стирол.

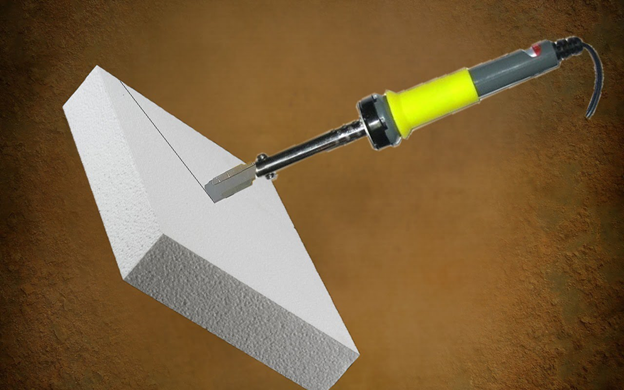

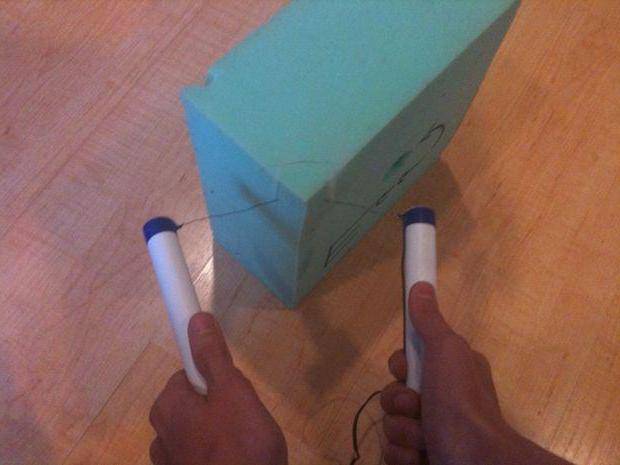

Резка пенопласта модернизированным паяльником

Резка пенопласта модернизированным паяльником

Быстро изготовить термический резак можно из паяльника. Для этого на конец инструмента устанавливают лезвие, если нужно раскраивать пенопласт по вертикали или горизонтали, или коронку от электродрели, когда требуется сделать в материале отверстие, выемку. Вместо коронки допускается использовать самодельную круглую деталь, которую делают из оцинкованного железа.

Специальный резак для резки пенопласта

Если вы хотите на регулярной основе делать изделия из пенопласта, причем так, чтобы они получались действительно ровно и хорошо, то придется сделать специальный станок для резки, который позволит вам делать все это.

Цены на специальный резак для пенопласта

Резак для пенопласта

В интернете можно найти множество вариантов этой конструкции, которые отличаются размером, внешним видом, но суть у них одна. Мы разберем одну из самых популярных и простых конструкций, которая хорошо зарекомендовала себя.

Таблица 1. Основные способы резки пенопласта:

| Способы резки | Преимущества | Недостатки |

| Пилой по дереву | Простота и доступность | Не удастся добиться идеального среза |

| Раскаленным ножом | Доступность | Нож быстро остывает |

| Резаком из паяльника | Не остынет, поэтому можно делать длинные разрезы | Нужно затратить время на создание |

| Самодельным станком | Позволяет делать идеально ровные разрезы | Сложность |

Простой электрический резак

Рассматривая, как сделать резак для пенопласта , следует изучить конструкцию простейшего оборудования этого класса, которое работает от электричества. При этом потребуется подготовить тонкую гитарную струну и несколько батареек (например, от фонарика).

Принцип работы этого оборудования прост. Конструкция из батареек образует единый блок. К нему подсоединяют гитарную струну. При прохождении электрического тока по цепи, она будет нагреваться. Именно в таком состоянии струна сможет легко разрезать лист пенопласта.

При работе такого инструмента материал будет плавиться. Струна нагревается до 120 ºС и даже больше. При этом вполне можно разрезать несколько больших плит из пенопласта. Если же требуется выполнить большой объем работы этот вариант не подойдет. Быстро сядут батарейки. Придется предусмотреть вариант подключения системы в бытовую сеть.

Применяем автоматизированные комплексы

Изыски архитектурного дизайна тоже требуют утепления. С целью сохранения их выразительности возникает необходимость изготовления сложных элементов. Как вырезать подобные детали? Более доступный вариант — обработка утеплителя фрезерованием. Но фрезеровка пенопласта не проводиться по той причине, что фреза при своем вращении вырывает достаточно крупные куски материала.

Плотный пенополистирол имеет более высокую механическую прочность и хорошо фрезеруется. Из него изготавливают всё что угодно: букву, цифру, графический элемент любой сложности. Хоть ёжика. Резать пеноплекс рекомендуется на больших угловых скоростях при средней линейной подаче. Для установки изготовленных фрагментов на фасад используют церезит.

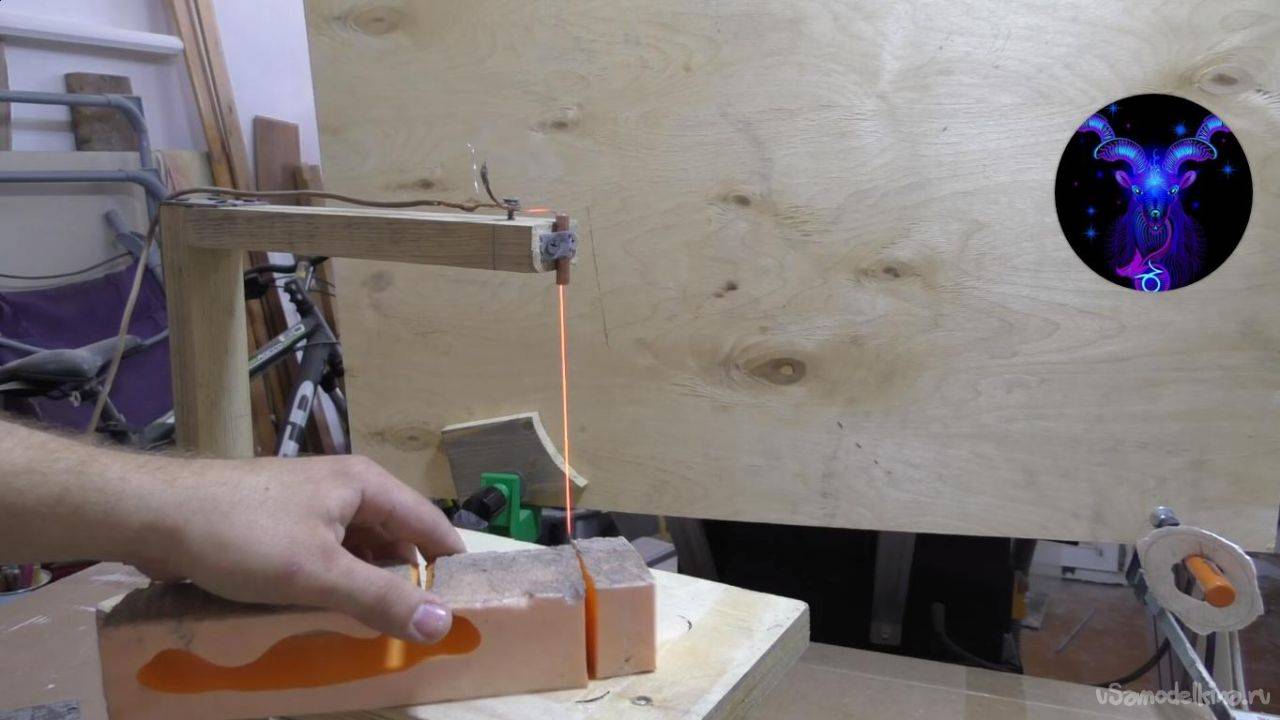

Лазерная резка пенопласта является наиболее передовой технологией, сочетающая в себе горячий режущий инструмент и точность автоматизированной системы. Лазерная резка пенопласта позволяет изготавливать детали любой сложности с высочайшей точностью при минимальном уровне отходов. Лазерная резка пенопласта обеспечивает абсолютно гладкую поверхность реза, используя горячий луч направленного света, двигающегося с высокой скоростью. Для него нет ограничений по толщине материала и сложности элемента.

Выбор оборудования для резки применяемого для пенопластовых плит и для экструдированного пенополистирола должен быть осознанным. Отвечать технологическим требованиям по готовым изделиям и быть экономически обоснованным.

Резак для пенопласта – довольно простой инструмент, работающий по принципу прожигания материала. Его можно купить в магазинах строительных материалов. Это лучший вариант, если предстоит большой объем работ. В том случае, если резак нужен на 1-2 дня, его проще сделать самостоятельно, так как в следующий раз этот инструмент может понадобиться через много лет. Но можно использовать и такой вариант: арендовать резак в одной из строительных компаний, предварительно позвонив и выяснив, предоставят ли они такую возможность.

Использование переработанного пенополистирола

Строительство — это процесс, который требует больших вложений. И если у вас есть пенопласт, то он точно найдет свое применение на стройке. Например, крошка пенопласта может быть использована в качестве заполнителя для впадин на участке и неровностей. Понятно, что дорогу им не выровнять, но дорожку или другую неровность легко. Переработанным пенополистиролом может быть заполнена скважина, разного диаметра отверстия или полости.

Обратите внимание! За многие годы материал не будет меняться и сохранится в том виде и в форме, в которой его оставили. Он прекрасно впитывает и оттает влагу. Потому металлические емкости с пенополистиролом не так подвержены коррозии

Потому металлические емкости с пенополистиролом не так подвержены коррозии.

Что касается строительного бизнеса, то переработанный пенополистирол используется для создания облегченного кирпича. Его структура такова, что в народе он получил название дырчатый. Появился даже облегченный бетон, который, как заявляют специалисты, не менее прочен, чем обычный. Это полистиролбитон — прекрасный строительный материал. В его состав входит портландцемент, непосредственно гранулы пенопласта, вода и воздухововлекающая добавка. Иногда в смесь добавляют песок.

Еще одна сфера использования — это дизайнерское дело. Дизайнеры очень любят пенопласт и используют его в самых разных направлениях. Он используется для декорирования стен, создания горшков, кашпо или подобных аксессуаров. Очень красиво смотрятся садовые фигурки или подставки. Их создают посредством засыпки в формы и их нагревания. Можно найти самые разные варианты того, что сделать из полистирола в домашних условиях.

Конструктивные особенности и принцип действия

Даже несмотря на то, что станки существуют в самых различных модификациях, принцип действия у всех них в общих чертах один и тот же. Накаленная до высокой температуры кромка проходит через слой пенопласта в требуемом направлении наподобие горячего ножа через масло. В качестве такой кромки в большинстве случаев используется леска. В самых простых моделях имеется всего одна такая нагревающаяся нить, в то время как в более продвинутых приборов их может быть сразу несколько (до шести струн).

В качестве примера: станок СРП, который также используется для резки описываемого материала, оснащается струнами длиной свыше 2-х метров, а за один заход сможет разрезать порядка 12 пог. метров материала.

Резка пенополистирола паяльником

Пенополистирольные плиты отлично поддаются обработке с использованием паяльника. Данный инструмент дает возможность выполнять работы в наиболее минимальные сроки. Для проведения подобных работ паяльником, его конец необходимо расплющить молотком. На него необходимо надеть специально подготовленную деталь, которая предварительно изготовлена из лезвия, колпачка ручки перьевой, выполненного из стали.

Лезвие устанавливается на конец паяльника. После нагревания полученного инструмента можно осуществлять резку материала.

Пенополистирол прекрасно поддается окрашиванию, поэтому полученные вследствие резки декоративные элементы можно окрашивать. Каждый вариант выполнения резки пенопласта отличается своими преимуществами, но рекомендуется выбирать тот, который для вас будет менее затруднителен.

Нихромовый резак своими руками

Осуществляется резка пенопласта струной, раскаленной до +120…+150°С и плавящей материал. Благодаря этому срез ровный, а пенопласт не крошится. На таких приспособлениях устанавливается нихромовая нить, через которую пропускается электричество. Сделать простой резак можно своими руками. Он отличается от станка портативностью и компактностью, поэтому температуру нагрева нихромовой проволоки на нем регулировать нельзя.

Необходимые инструменты и материалы

Чтобы сделать резак с нихромовой проволокой для резки пенопласта, понадобятся такие инструменты и материалы:

- небольшой деревянный брусок;

- шуруповерт и сверло;

- 2 карандаша;

- 2 отрезка медной проволоки;

- круглогубцы;

- термоклей или ПВА;

- изолента;

- коннектор для батареек;

- выключатель;

- 1 м проводов;

- паяльник;

- нихромовая нить.

Последняя продается в магазине радиодеталей. Также ее можно взять со старых нагревательных элементов от фена, кипятильника, бойлера и пр.

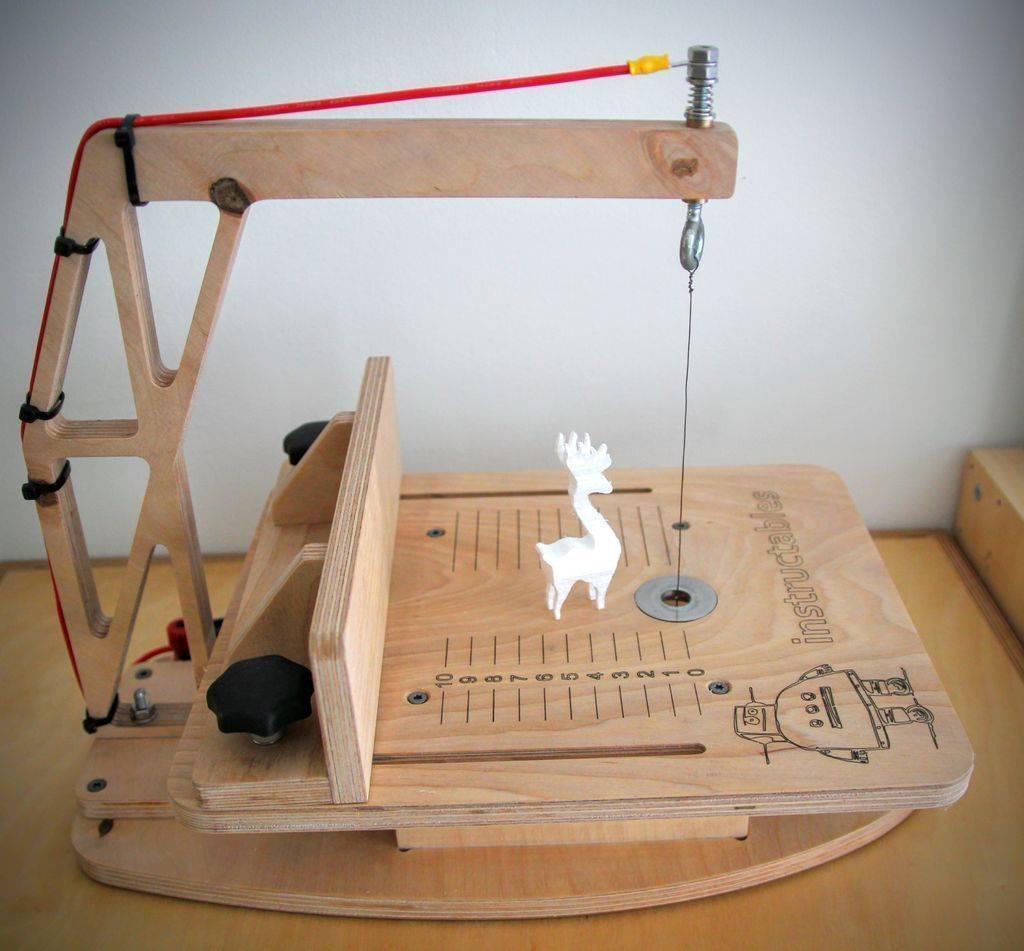

Самодельный ЧПУ станок

Разделы сайта

- Самодельный ЧПУ станок

- 3D принтер

- Чертежи 3D принтеров

- Чертежи ЧПУ станков

- 3D модели

- Механика

- Электроника

- Книги по ЧПУ

- Софт для ЧПУ станка

- Обзоры

- Видео

- Лазерные граверы

Лучшее

- Домашний 3D принтер

- Простой контроллер для ЧПУ станка

- Самодельный ЧПУ станок моделиста

- Чертеж самодельного ЧПУ станка

- Самодельный ЧПУ станок из МДФ

Статистика

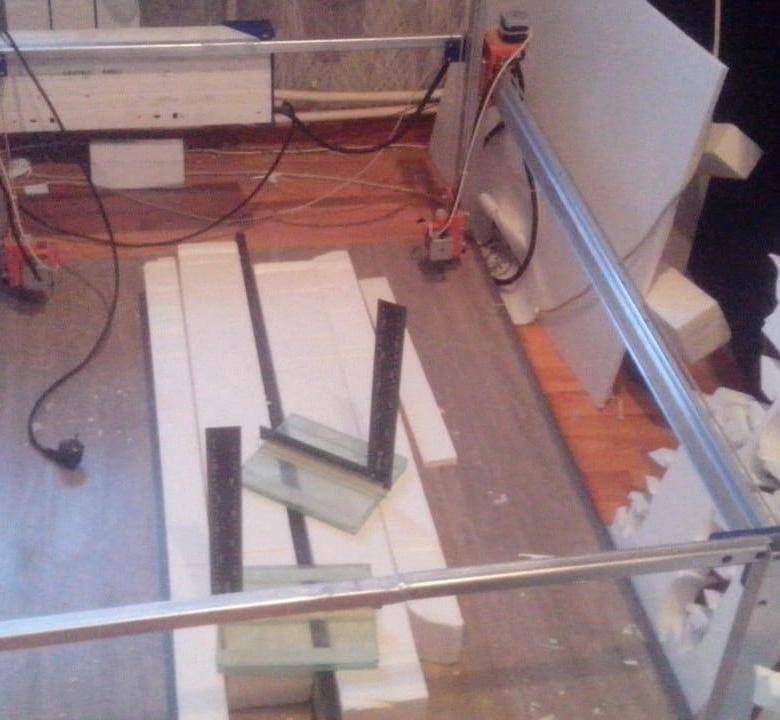

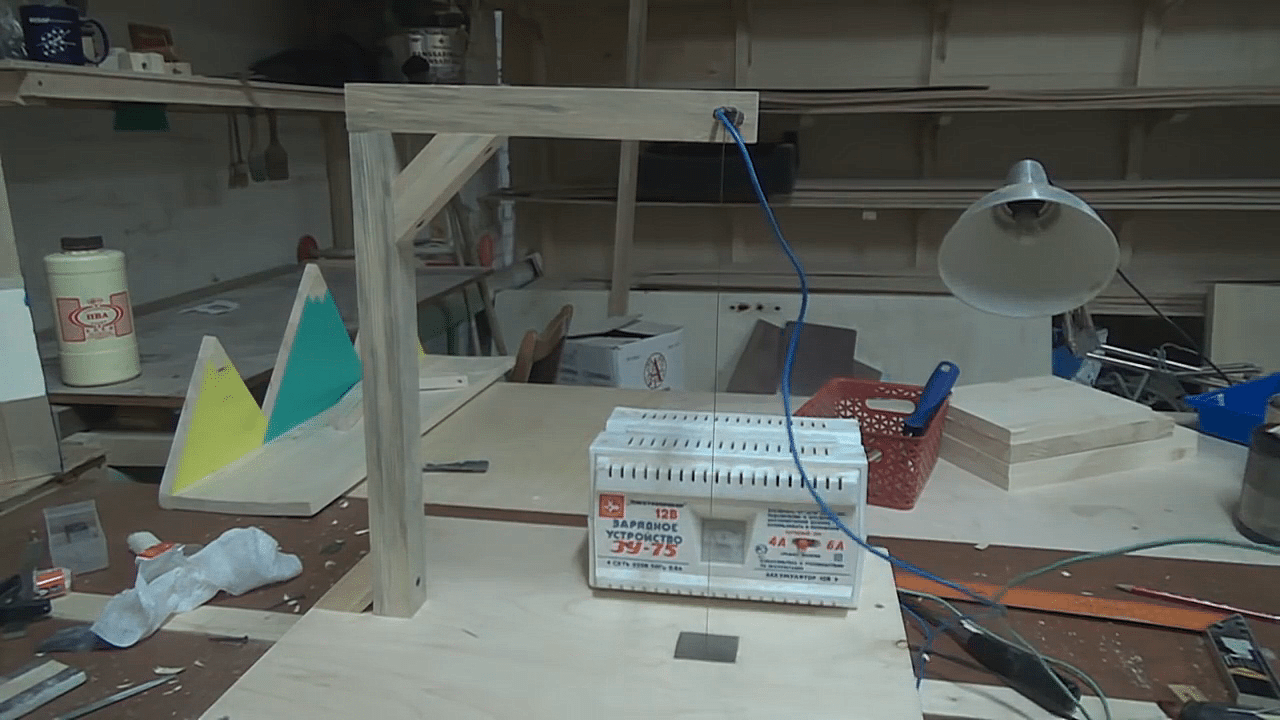

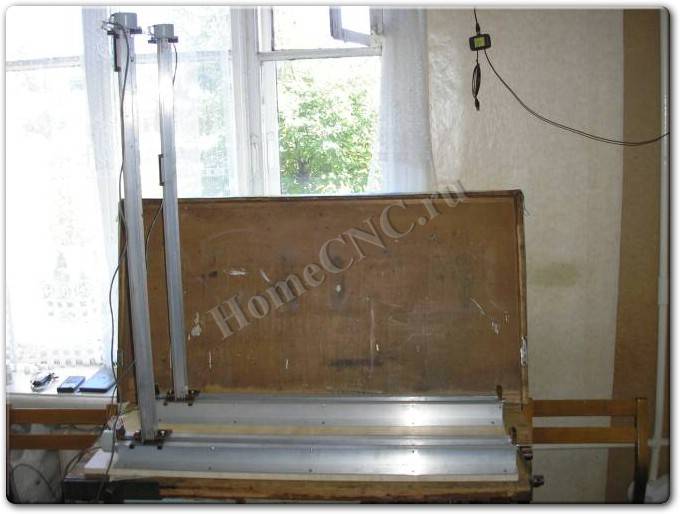

Есть такой раздел ЧПУ станков как пенорезки. На нашем сайте уже публиковались материалы о подобных станках, это подвесная ЧПУ пенорезка.

А сегодня я хочу опубликовать небольшой обзор о самодельном ЧПУ станке для резки пенопласта струной.

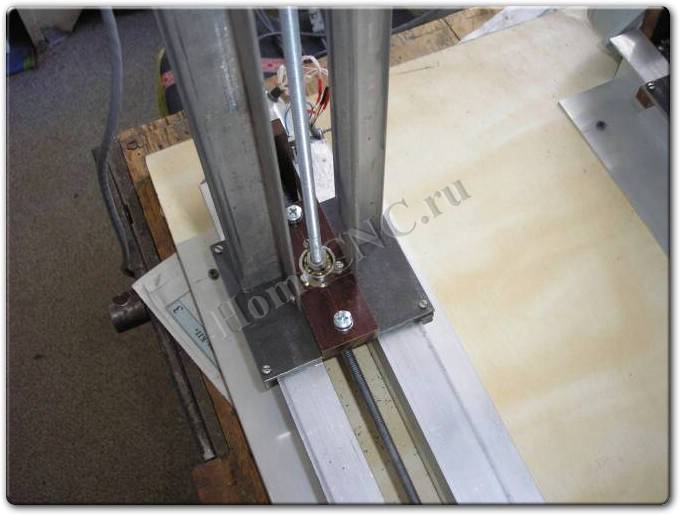

Особенностью пенорезок являет то, что при работе они не встречают сопротивление материала, а значит можно делать конструкцию достаточно легкой, без тяжелой столешницы, а в случае изготовления больших деталей, так же ставить ходовые винты с большим шагом.

Пенорезка, о которой я хочу рассказать, изготовлена из алюминиевых профилей.

Делается четыре одинаковых оси, на них устанавливаются шаговые двигатели. На ходовой винт крепиться гайка и площадка. Ходовая часть достаточно проста в изготовлении, вы можете посмотреть статьи Простой самодельный станок ЧПУ и Механика ЧПУ станка, где я останавливался на этих деталях подробнее.

Можно применить и гибкую передачу в этом типе станков.

С обратной стороны осей используется текстолитовая площадка для крепления направляющих, которые служат одновременно и конструкцией осей. на них закреплен второй конец ходовой оси.

В рабочем состоянии вертикальные оси крепятся к горизонтальным, а те, в свою очередь, фиксируются или на куске фанеры шурупами или прямо на столе с помощью струбцин.

Как видите — в ЧПУ станке для резки пенопласта нет ничего сложного. Это самая простоя конструкция из всех разновидностей ЧПУ станков.

Резка пенопласта производиться с помощью нагретой электрическим током нихромовой проволоки. Можно использовать спираль для электроплиток, которую продают в хозяйственных магазинах. Необходимо только учитывать, что при нагреве нихром расширяется и крепить режущую нихромовую нить через пружину. Можно использовать и подвесной лук, как в статье Подвесная ЧПУ пенорезка.

Удачи в изготовлении ЧПУ станков своими руками!

Переработка материала своими руками

Если вы хотите знать, как именно можно перерабатывать пенопласт, то предлагаем рассмотреть пошаговую инструкцию. Все что нужно — это достаточное количество пенопласта и дробилка. Тогда можно получить гранулы пенопласта и использовать их в своих целях. Если вы не имеете собственной дробилки для пенопласта, то ее можно сделать своими руками. Ведь заводские модели имеют очень высокую цену.

Вот что потребуется, чтобы у вас в хозяйстве появился новый полезный инструмент:

- канализационная ПВХ труба, диаметром 50 мм;

- рулетка и маркер;

- пилка по металлу;

- деревянный брус, который бы поместился внутрь трубы;

- металлические саморезы;

- шуруповерт и дрель;

- металлические шпильки с болтами;

- ДСП или фанера, для создания короба.

При помощи такого набора инструментов и материалов, можно создать рабочую дробилку для пенопласта. С ее помощью листы или другие будут превращаться в крошку. В основе механизма — подвижная часть с зубцами, которые и дробят пенопласт на гранулы. А благодаря контейнеру или коробу материал легче направлять к вращающемуся механизму. Как именно создать дробилку вы узнаете из данного видео.

Итак, когда дробилка готова, можно приступать к работе. Вот что нужно сделать:

- Выбрать подходящее место. Как вариант выберите гараж, склад, кладовку или сарай.

- Установить дробилку, позаботившись о емкости под ней, куда и будет попадать крошка. Это может быть ведро, мешок или деревянный короб.

- Пенопластовые листы дробить просто. А вот что касается фигурных изделий, то их лучше заранее разломить на куски руками.

- Теперь остается включить наш самодельный агрегат и постепенно перерабатывать сырье.

Благодаря подобной технологии большинство гранул останутся целыми. А это значит, что они будут как никак лучше справляться со своей задачей. Только нужно быть осторожными, так как пенопласт электризуется и очень легкий

Важно позаботиться, чтобы в помещении не было сквозняков, а то потом придется убирать все с пола. Вот теперь то пенопласт можно собрать в мешки и использовать сразу же или хранить, пока он не дождется своего часа

Обратите внимание! Если вы расплавите пенопласт при помощи ацетона, то его можно использовать в жидком виде как клей. Хотя смесь нельзя назвать безопасной

Резка пенопласта струной

При использовании ножа материал может сильно раскрошиться. В таком случае на его смену приходит обычная струна. Для получения максимально быстрого разрезания она должна быть предварительно нагретой до нужной температуры. В домашних условиях аппарат можно собрать самостоятельно. Для понижения температуры следует дополнительно включить в сеть понижающий трансформатор. Аппарат имеет такой же принцип действия как с нихромовой нитью

Важно подбирать такую трубу, чтобы ее толщина не превышала 20 мм. Благодаря устройству удается быстро порезать пенопласт до двух сантиметров

Немаловажное значение имеет качество струны – она должна быть тонкой и острой.

Как сделать лазерный резак в гараже

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

https://youtube.com/watch?v=DhMxREbqobY

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

Технология самостоятельного изготовления резака

Существует немало вариантов сооружения из подручных средств эффективных резаков для пенопласта. Особой популярностью пользуются два из них – резак и станок с нихромовой нитью. Каждый инструмент достаточно прост в использовании и способен обеспечить ровный и качественный раскрой ячеистого материала.

Резак для пенопласта своими руками

В процессе изготовления режущего приспособления необходимо использовать такие материалы и инструменты:

- шуруповерт или перфоратор со сверлом;

- паяльный прибор;

- два одинаковых карандаша;

- щипцы с округлым сечением на концах;

- клей ПВА или другой термостойкий клеящий состав;

- нить нихромовая;

- две медные проволоки;

- деревянный брусок длинной в 10 сантиметров;

- изоляционная лента;

- двухместный бокс для батареек;

- провода – один метр;

- выключатель.

Для питания такого портативного резака используются две обычные пальчиковые батарейки.

Процесс изготовления

Собрав все необходимые детали можно приступать к сборке конструкции резака:

- На каждом конце деревянного бруска проделать одно отверстие соответствующее диаметру подобранного карандаша. Глубина его должна достигать половины деревянной планки. От края планки нужно сделать отступ в 1,5 сантиметр.

- В нижней части карандашей формировать отверстие для установки проволоки из меди, концы которой свернуть кольцом.

- Пластиковый бокс для батареек усадить сверху бруска на клей. Карандаши зафиксировать тем же составом в ранее проделанных отверстиях.

- Для регулировки тока на струну на деревянной планке установить выключатель.

- Два провода следует припаять к коннектору, расположенному в контейнере для батареек. Оттуда проводник тока вывести к выключателю, а затем зачистить от оплетки концы и с помощью паяльника зафиксировать к медной проволоке на каждом отдельном карандаше. Места соединений изолировать.

- Нихромовую струну туго натянуть, продев и хорошо закрепив между медными кольцами.

В готовый резак следует вставить батарейки и можно приступать к работе. Такой инструмент способен раскраивать пенопласт толщиной до 4 сантиметров. При этом с его помощью можно вырезать несложные фигуры.

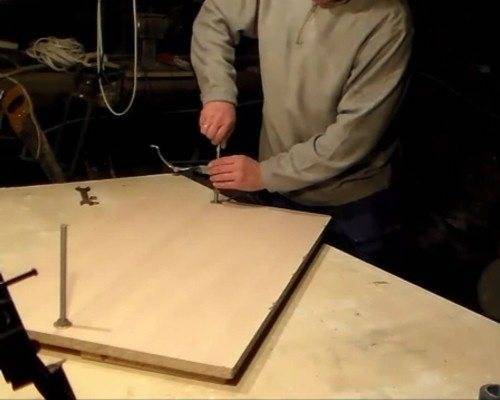

Самодельный станок

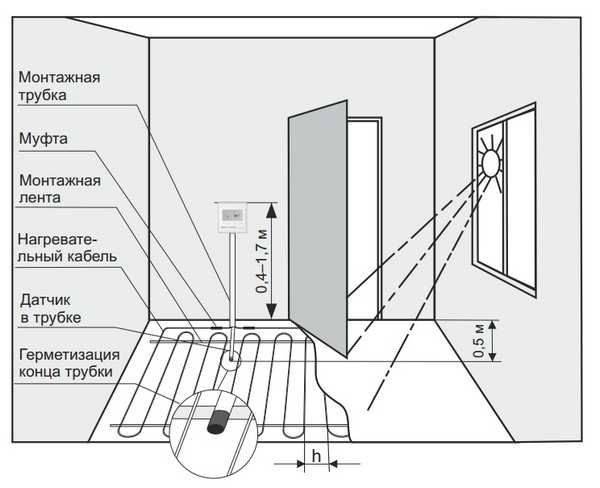

Стационарная установка для резки пенопласта позволяет более точно выполнить раскрой ячеистого изделия по намеченным линиям. В процессе обработки не нужно производить движения инструментом, а просто перемещать сам материал. Сделать станок можно своими руками.

Самодельный станок для резки пенопласта

Самодельный станок для резки пенопласта

Для изготовления стационарного резака необходимо подготовить такие приспособления:

- два длинных самореза с широкими шляпками.

- нихромовая струна;

- провода для подключения тока;

- реостат для регулировки силы заряда;

- понижающий трансформатор с напряжением в 12 вольт.

В качестве основы используется стол. Опорную часть можно сделать самостоятельно. Основным условием ее изготовления является наличие ровной гладкой поверхности. Размеры стола подбираются произвольно.

Техника изготовления

Самодельный станок собрать не составляет особой сложности:

- По центру стола обозначается продольная линия. На ее концах с двух сторон опорной плоскости фиксируются саморезы;

- Нихромовая нить натягивается между установленными винтами. С одного конца она просто фиксируется, а с другого проводится через пружину. Струна должна располагаться на высоте 10 – 15 сантиметров от уровня поверхности стола.

- Провода, исходящие от трансформатора, подсоединяются к обоим концам натянутой нихромовой нити. С одной стороны самореза, на котором закреплена проволока, подвешивается груз. Он обеспечивает хорошее натяжение режущему элементу.

В действие устройство приводится при подаче питания к трансформатору. Процесс резки происходит за счет нагревания струны. При этом она должна слишком сильно накаляться иначе получится широкий разрез.

Чтобы раскроить пенопласт следует протянуть через раскаленную нить. Ячеистая структура материала позволяет быстро и точно произвести термическую резку. Края изделия от высокой температуры запаиваются, обеспечивая ровность раскроя.

Такая резка требует осторожности и применения мер безопасности. В качестве индивидуальной защиты используются перчатки, а также маска, защищающая от паров исходящих в процессе термической обработки материал. Резку пенопласта в домашних условиях можно осуществлять любым удобным способом

Главное чтобы подобранный инструмент имел способность обеспечить ровные края и точность раскроя

Резку пенопласта в домашних условиях можно осуществлять любым удобным способом. Главное чтобы подобранный инструмент имел способность обеспечить ровные края и точность раскроя.