Особенности конструкции гранулятора

Важно учитывать, что цена оборудования для изготовления пеллет зависит от того, какой двигатель установлен в грануляторе. Это же влияет и на процесс установки агрегата

Пресс, оборудованный электродвигателем – это достаточно громоздкое устройство, требующее стационарной установки.

Мобильное производство пеллет осуществляется с помощью гранулятора, работающего на дизельном двигателе. Такое оборудование можно использовать на лесопилке и в мебельном цеху для переработки древесных отходов в топливные гранулы. При производстве пеллет в домашних условиях предприниматели, имеющие гусеничную технику в собственности, чаще всего используется пресс с приводом от вала трактора, позволяющий немного сэкономить средства. Стоимость устройств для изготовления гранул также зависит от типа двигателя.

Приобретать агрегаты можно по отдельности, составив список нужной техники. Часто, продавцы оборудования сами устанавливают аппараты и выполняют пуско-наладочные работы. С ними желательно подписать договор о поставке оборудования и сервисном обслуживании, чтобы в дальнейшем не возникло проблем с ремонтом и заменой станков.

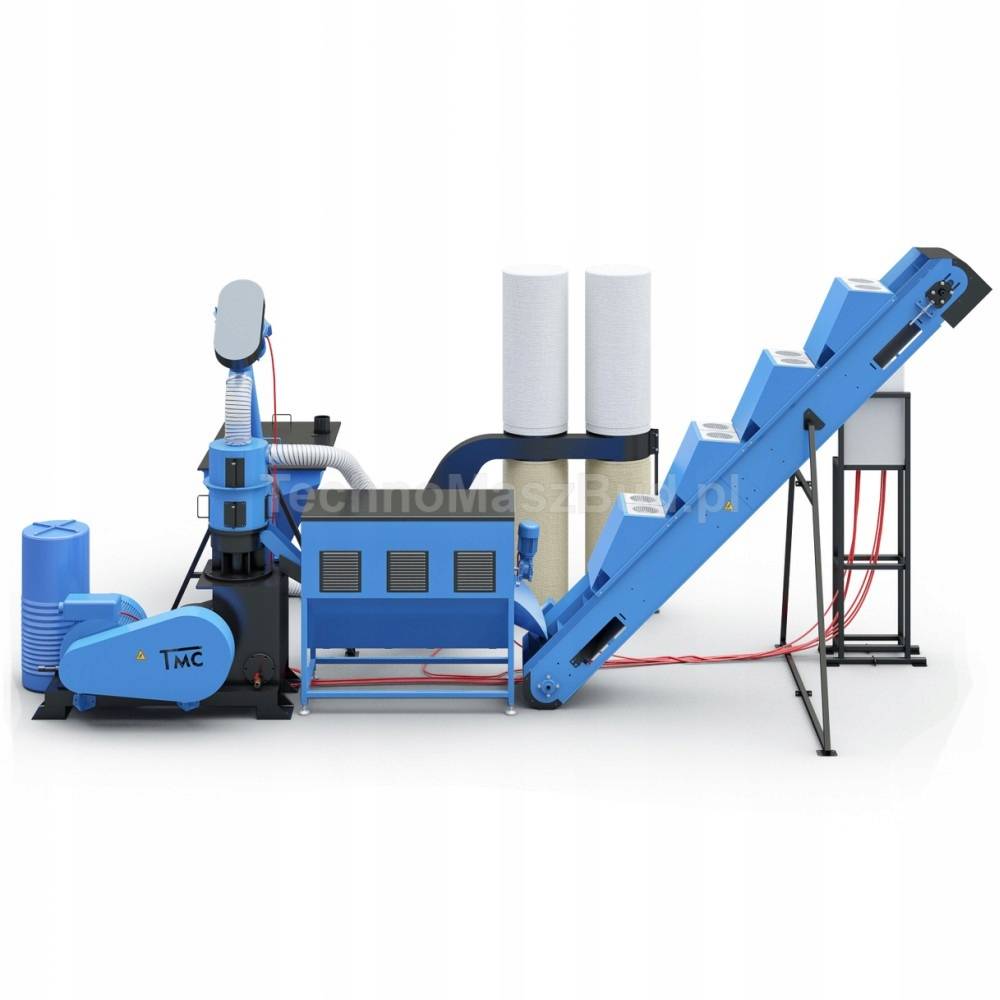

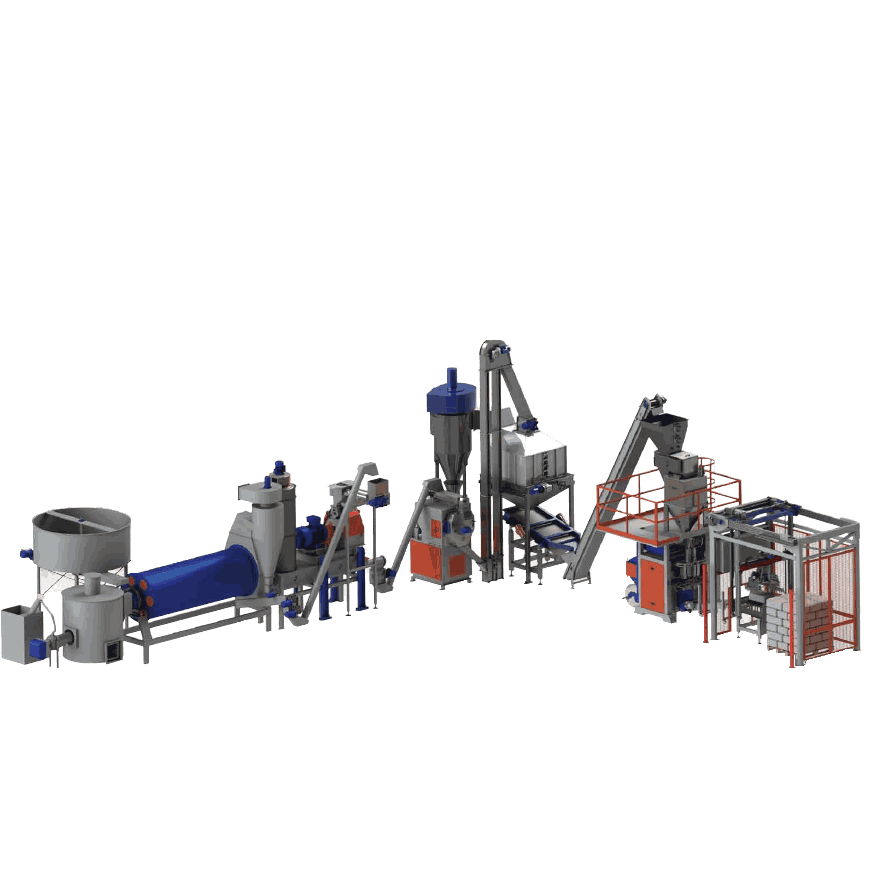

Оборудование для производства пеллет

Сегодня существует различное оборудование для производства пеллет из опилок. Для реализации полного цикла производства пеллет понадобится:

- барабанная или дисковая дробилка

- молотковая мельница

- газовый котел или котел, сжигающий опилки

- барабан для сушки

- устройства для поставки материала в сушку

- дымосос

- циклон

- транспортеры

- вентиляторы

- смеситель

- пресс гранулятор

- охлаждающая установка

- сито

- бункер готовых пеллет

- весы для мешков

- станок для упаковки.

Примерная стоимость оборудования:

- мини-гранулятор – от 64 тыс. рублей

- электрический пресс-гранулятор – от 100 тыс. рублей

- дизельный пресс-гранулятор – от 89 тыс. рублей

- линия промышленного типа – от 1.2 млн. рублей.

Устройства с электродвигателем можно назвать стационарными, а вот приборы с дизельными силовыми агрегатами отличаются мобильностью. Производительная мощность гранулятора зависит от сечения установленной матрицы. Например, устройства с сечением матрицы 1250 мм позволяет изготавливать около 3 т. гранул за час. Круглая матрица на грануляторах имеет сечение 550 миллиметров. Она создана из нержавеющей стали, отличающейся высокой износостойкостью. Эта сталь может раскаляться до твердости 45-50 кгс по Роквеллу.

Устройства с электродвигателем можно назвать стационарными, а вот приборы с дизельными силовыми агрегатами отличаются мобильностью. Производительная мощность гранулятора зависит от сечения установленной матрицы. Например, устройства с сечением матрицы 1250 мм позволяет изготавливать около 3 т. гранул за час. Круглая матрица на грануляторах имеет сечение 550 миллиметров. Она создана из нержавеющей стали, отличающейся высокой износостойкостью. Эта сталь может раскаляться до твердости 45-50 кгс по Роквеллу.

Большое значение для уровня производительности имеет мощность электромотора. Чаще всего на таком оборудовании установлены редукторы с параметрами крутящего момента и передаточным числом, имеющие высокий КПД. Эти характеристики дают возможность настроить имеющейся электромотор на оптимальную мощность.

Стоит применять все станки одной фирмы производителя, иначе поломка одного из звеньев производственного процесса может стать большой проблемой.

Прогноз мирового потребления пеллет в 2014-2020 г.

Показатель | 2014 | 2015 | 2016 | 2017 | 2018 | 2019 | 2020 |

Прогноз потребления пеллет в мире, млн. тонн | 27,0 | 29,2 | 33,0 | 36,0 | 39,0 | 42,0 | 47,3 |

Прогноз потребления пеллет в Европе, млн. тонн | 16,2 | 16,4 | 18,8 | 20,1 | 21,4 | 22,7 | 23,8 |

Темп роста мирового потребления, % г/г | 12,5 | 8,1 | 13,0 | 9,1 | 8,3 | 7,7 | 12,6 |

Темп роста потребления в Европе, % г/г | 4,0 | 5,8 | 14,6 | 6,9 | 6,5 | 6,1 | 4,8 |

Сальдо между внутренним производством и потреблением пеллет по регионам, млн. тонн.

Страна/Регион | 2010 | 2015 | 2020 |

Северная Америка | 1,5 | 4,2 | 5,4 |

Южная Америка | 0,1 | 2,9 | 4,2 |

Западная Европа | -3,1 | -5,7 | -10,8 |

Восточная Европа | 1,3 | 1,4 | 1,5 |

Россия | 0,5 | 1,3 | 1,4 |

Китай | |||

Япония и Корея | -0,1 | -3,4 | -4,4 |

Океания / Африка | 0,2 | 0,3 | 0,7 |

Анализ потенциальных потребителей пеллетов

Субъекты рынка | Длина канала распределения | Сезонность спроса |

Потребители | ||

Крупные электростанции, ТЭЦ Районные и местные котельные и ТЭЦ малой и средней мощности Частные потребители (домовладельцы) | Прямой контракт между производителем и потребителем В большинстве случаев предпочитают работать через посредников – торговые компании, гарантирующие постоянство поставок Многозвенные оптово-розничные каналы | Низкая или отсутствует Распространена, но нивелируется за счет деятельности посредников Высокая, но нивелируется за счет деятельности посредников |

Посредники | ||

Торговцы, осуществляющие снабжение промышленных потребителей Розничные торговцы Торговые агенты | Стремятся к установлению прямого контакта с производителем Стремятся к установлению прямого контакта с производителем | Отсутствует Отсутствует или невысокая |

Индивидуальные условия поставки |

Основные барьеры на вхождение в пеллетную отрасль

Барьеры | Характеристика |

Технологические | Производители, действующие на рынке, изготавливают продукцию по собственной запатентированой технологии или же по технологии, приобретенной у зарубежных производителей топливных пеллет |

Инвестиционные | Величина капитальных и прочих инвестиций для открытия нового предприятия относительно высокая |

Сырьевые | Присутствует небольшой дефицит в качественном сырье, а именно в продуктах деревообрабатывающей промышленности |

Потребительские | Потребитель сможет отказаться от постоянного поставщика в том случае, если новый производитель сможет предложить более низкую цену, более высокое качество товара или в случае несоблюдения традиционным поставщиком условий сделки |

Степень дифференциации продукта | Незначительная, продукт строго стандартизирован |

Эффект масштаба | Незначительный |

Что такое топливные пеллеты

Прежде чем выяснять, как делают пеллеты в домашних условиях или в условиях производственного предприятия, следует разобраться с тем, что собой представляет такой вид твердого топлива. Пеллеты для отопления – это цилиндрические гранулы, спрессованные из горючего сырья, диаметр которых может составлять от 4 до 10 мм, а длина находится в интервале 15–50 мм.

Процесс выдавливания пеллет через матрицу цилиндрического пресса

Из чего делают пеллеты? Для производства топливных гранул может использоваться различное сырье природного происхождения. Так, наиболее распространенными видами сырья, из которого изготавливают топливные гранулы, являются:

- отходы производственной деятельности деревообрабатывающих предприятий – древесные опилки и мелкая стружка (пеллеты из опилок и древесной стружки считаются самым качественным видом топлива подобного типа);

- отходы лесозаготовки и первичной обработки древесины, к которым, в частности, относятся ветки, древесная кора, сухая листва и даже хвоя;

- отходы деятельности предприятий, занимающихся переработкой сельскохозяйственной продукции (в качестве сырья для производства пеллет в данном случае используют лузгу подсолнечника, а также пшеничную, рисовую или гречишную шелуху);

- торф (гранулирование или брикетирование позволяют сделать торф, добываемый в рассыпчатом состоянии, более удобным в качестве топливного материала; более того, торфяной брикет, если сравнивать его с торфом в виде рассыпчатой массы, отличается более высокой теплоотдачей);

- птичий помет, в больших количествах образующийся на птицеводческих комплексах и пригодный для топки;

- отдельные виды твердых бытовых отходов, которые при использовании специальных технологий переработки превращают в недорогие и достаточно энергоэффективные топливные брикеты.

В начале процесса древесные материалы дробятся на более мелкие фракции

Качественные характеристики топливных брикетов (в частности, степень тепловой отдачи) в значительной степени зависят от того, пеллеты из чего делают.

Гранулированное топливо может отгружаться насыпью для крупных котельных или поставляться в мешках различного объема

Пеллеты из опилок, стружек и другого природного сырья используются не только для растопки отопительных котлов в жилых домах и производственных строениях: с их помощью удобряют и мульчируют почву. Такие гранулы применяют также в качестве адсорбирующих элементов, хорошо впитывающих влагу.

Домашнее производство пеллет

Если нет денег на покупку оборудования и открытие цеха, то можно наладить изготовление пеллет в домашних условиях своими руками. Объем полученного таким образом материала позволит сэкономить на обогреве собственного дома. Но многие предприниматели начинали свой бизнес именно с домашнего производства.

В первую очередь следует выбрать тип сырья для изготовления пеллет: отходы деревообрабатывающего или крупяного цеха. Сельским жителям не трудно найти место, откуда можно будет постоянно подвозить расходные материалы: лесопилка, мельница и другие предприятия. За сырье платить не придется, потому что основной проблемой таких предприятий является утилизация отходов. Да и вывозить материал, если нет собственного транспорта, можно на ручной тележке.

Самодельное оборудование

Потратить 300-400 тысяч на собственную линию для производства пеллет в домашних условиях готов не каждый. Высокая стоимость производственного оборудования действительно пугает. Умельцы могут изготовить станок для производства пеллет своими руками – это потребует определённого мастерства и «прямых рук», но результаты того стоят. Достать древесный мусор значительно проще и дешевле, чем приобрести дрова. Да и работать с пеллетными котлами проще. Поэтому пеллеты остаются востребованным товаром.

При сооружении и эксплуатации дробилку нужно соблюдать повышенную осторожность

Сооружение дробилки

Для производства пеллет в домашних условиях потребуются две машины – рубильная и прессовочная. Рубильное оборудование будет измельчать сырьё, а прессовочная техника даст на выходе готовый продукт. Для просушки используется свободное место во дворе – просушка в течение нескольких недель быстро удалит излишки влаги из древесины.

Для сборки дробилки необходимо приобрести штук десять дисков с твердосплавными зубцами для дисковой пилы. Они насаживаются на вал, в результате чего на свет появляется готовое рабочее тело нашего оборудования. Устройство приводится в движение электродвигателем с ременным приводом – мощности в 6 кВт хватит для работы даже с толстыми брусками. Диски вращаются горизонтально внутри воронки – сверху подаётся древесина, снизу сооружаем сужающуюся воронку, через которую будет удаляться стружка.

Шнековые грануляторы – наилучшее решение по соотношению цены и производительности. Однако и цена у такого агрегата соответствующая.

Сооружение гранулятора

Оборудование для получения щепы у нас есть. Но нам нужно оборудование для непосредственного производства пеллет. Для этих целей рекомендованы шнековые грануляторы. Внутри трубы вращается мощный шнек, который подаёт полуфабрикат к плоской матрице. Самая сложная задача – найти готовую матрицу или умудриться сделать её самостоятельно. Выгоднее найти готовую матрицу, так как её самостоятельное производство сопряжено с необходимостью работы на фрезерном станке с ЧПУ.

Что такое гранулятор

Гранулятор для пеллет, он же пеллетайзер, – станок, с помощью которого изготавливают пеллеты. Принцип его работы очень похож на мясорубку. Только вместо шнека в нем используются тяжелые ролики, с помощью которых древесная мука проталкивается через матрицу. Матрица – это стальной блин со сквозными отверстиями. В мясорубке ее называют сеточкой.

Какое оборудование нужно для производства пеллет

Сегодня производители предлагают две разновидности пеллетайзеров:

- Матрица в виде блина, расположенная горизонтально на дне станка. По ней прокатывается два или три ролика, выдавливающие пеллеты вниз.

- Матрица изготовлена в виде кольца определенной шириной, и установлена вертикально. Ролики вращаются в вертикальной плоскости. Пеллеты выталкиваются во всей длине матрицы.

Преимущества гранул перед дровами

В предыдущем разделе мы обозначили некоторые достоинства пеллет. Теперь предлагаем выделить все их плюсы по сравнению с недорогим твердым топливом — дровами:

- благодаря высокой плотности и небольшой влажности удельная теплота сжигания гранул достигает 5 кВт/кг, в то время как высушенная древесина даст 4,5 кВт максимум;

- по тем же причинам КПД пеллетных котлов отопления составляет 80—85% против 75% у традиционных дровяных;

- мелкая структура и прочность гранул позволяют автоматизировать процесс подачи топлива и управления горением;

- поскольку производители не используют для изготовления гранул химических добавок, горючее по экологичности не уступает дереву;

- низкая зольность (у древесных изделий – 0,5—1%, у агропеллет – до 4%) дает возможность увеличить интервал между чистками теплогенераторов до 7 дней.

Важный момент. Дерево высыхает до влажности 15% в течение 2 лет, поэтому домовладельцы редко занимаются сушкой и топят свежесрубленными дровами. Реальная теплоотдача в этом случае составляет 2—2,5 кВт/кг с поправкой на КПД котла. Сколько при этом образуется золы и сажи, легко определить по ежедневной очистке агрегата.

Недостатки у пеллет тоже есть. Топливо стоит в 2,5—3 раза дороже свежесрубленных дров, настолько же выше цена автоматизированных теплогенераторов по сравнению с обычными ТТ-котлами. Львиная доля этой стоимости припадает на пеллетную горелку и электронный блок управления.

Покупать пеллеты нужно в запаянных мешках либо организовать в домашних условиях сухое место для хранения, например, закрытую емкость. В отличие от древесины, напитавшиеся влагой гранулы попросту рассыпаются в труху и для дальнейшего использования не годятся.

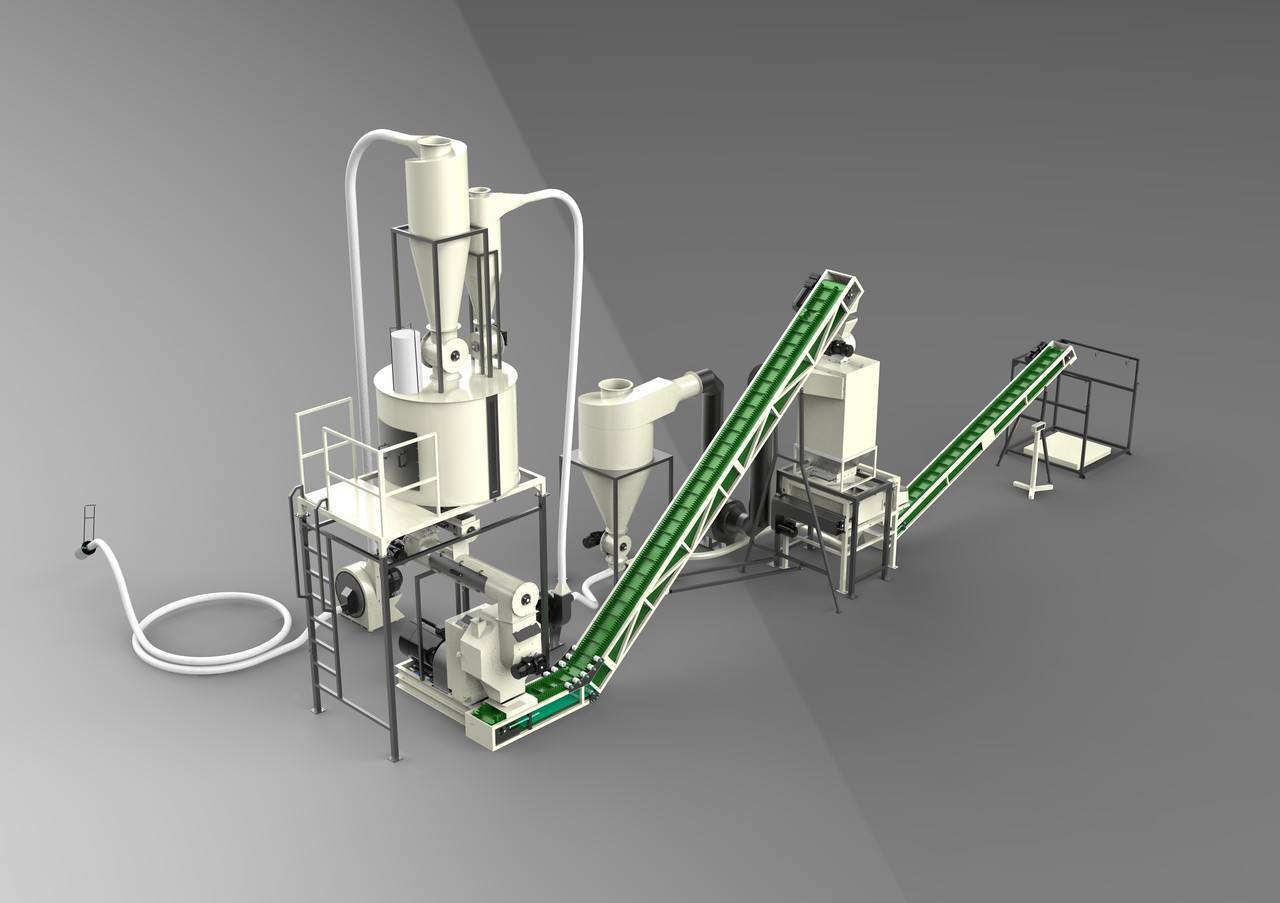

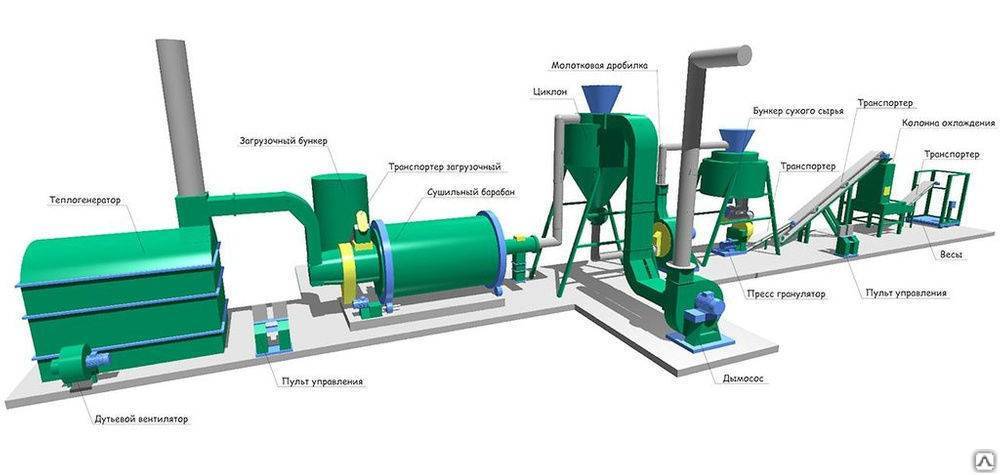

Технологическая схема производства

Для того чтобы изготовить топливные гранулы, отвечающие всем требуемым характеристикам, необходимо не только использовать для этих целей качественное сырье и специальное оборудование для производства пеллет, но и строго придерживаться технологии.

Технологическая схема производства топливных пеллет

Процесс изготовления пеллет состоит из нескольких этапов.

- Сначала проводят очистку древесного сырья от посторонних примесей и его первичное дробление. В результате такого процесса, для осуществления которого применяются обычные дробилки, древесное сырье разделяется на достаточно крупные фракции.

- Затем следует сушка, в процессе которой влажность древесного сырья доводится до значения, не превышающего 12–14 %. Для сушки сырья используются установки барабанного или аэрационного типа.

- После сушки древесное сырье подвергают более тонкому измельчению, для чего преимущественно используются дробилки молоткового типа. На выходе из таких установок получают мелкие опилки или даже рассыпчатую древесную массу, доведенную до состояния муки, из которой производятся самые качественные топливные гранулы.

- Если после повторного измельчения влажность полученной древесной массы не доходит до требуемого минимального значения (10–12 %), данный параметр искусственно увеличивают, используя для этих целей пар или обычную воду.

- После того как параметры сырья для производства топливных гранул доведены до требуемых значений, его подают на прессовальную установку – пеллетайзер. В таких установках, которые могут отличаться друг от друга конструктивным исполнением, сыпучая масса продавливается через отверстия матрицы, в результате чего формируются плотные цилиндрические гранулы определенного диаметра. Оказание значительного давления на рассыпчатую древесную массу способствует ее самопроизвольному нагреванию. При этом из нее выделяется природный компонент – лигнин, обладающий хорошими связующими свойствами. Именно данный компонент и обеспечивает формирование из отдельных частичек рассыпчатого древесного сырья плотного брикета с устойчивой внутренней структурой.

- Матрицы, в рабочих полостях которых рассыпчатое древесное сырье преобразуется в плотный топливный брикет, могут быть цилиндрическими или плоскими. Установки первого типа, как правило, выпускаются в стационарном исполнении, и используются преимущественно для оснащения промышленных предприятий. В их конструкции присутствует специальное отрезное устройство, позволяющее производить пеллеты приблизительно одинаковой длины. Матричные установки плоского типа, в оснащении которых может использоваться один или несколько катков, отличаются компактными габаритами. Именно такое оборудование чаще всего используется для того, чтобы организовать производство пеллет в домашних условиях или в условиях небольшого предприятия.

- Готовые пеллеты, температура которых в результате их самопроизвольного нагрева в процессе прессования может составлять от 65 до 90°, охлаждают, при необходимости подсушивают, а затем упаковывают и отправляют потребителям или на склад.

Этапы производства пеллет во всех подробностях демонстрируют соответствующие видео, которые несложно найти в интернете.

Выбор места и помещения

Вам потребуется просторное помещение, в котором можно было бы расположить агрегаты, обеспечивающие технологические процессы. Есть даже вполне конкретные нормы по высоте и общей площади. Так, потолок должен быть не ниже десяти метров, а площадь цеха должна равняться 150 метрам. Такие размеры достаточны для монтажа оборудования для производства пеллет.

Кроме того, необходимо место под склад. Причем лучше развести склад сырья и готовой продукции. Понятно, что территория предприятия должна быть огорожена. А сам завод должен располагать хорошими подъездными путями.

Под данные параметры подходят земельные участки, располагающиеся за чертой города или же в промышленной его части. Вы либо арендуете пустой участок и возводите на нем здания с нуля, либо находите и покупаете (арендуете) пустующий промышленный корпус.

Важным условием для запуска предприятия является наличие энергетических мощностей.

Финансовая сторона вопроса – затраты и прибыль

Рассмотрим первую часть финансовой стратегии – смету инвестиций. Расходы на старте (в тыс. руб.):

- регистрация бизнеса – 80 – 100;

- аренда – 100 – 120;

- покупка отходов на первый месяц работы – 300;

- реклама – 80;

- логистика – 80;

- прочие затраты – 80-100.

Чтобы запустить цех, потребуется не менее 7 000 000 рублей.

Текущие расходы в месяц (в тыс. руб.):

- аренда – 100 – 120;

- коммунальные услуги – 70;

- партия сырья – 300;

- фонд заработной платы – 300;

- налоги – 50-60;

- логистика – 40;

- дополнительные расходы – 40.

Сколько можно заработать? Средняя себестоимость одной пеллеты – 1 600 рублей. Розничная цена первоклассного продукта – 4 500 рублей, промышленных гранул – 3 500.

Прибыль в месяц стартует от 200 000 рублей – все зависит от масштабов предприятия. Выйти на чистый доход и окупить вложения получится через 2-2,5 года стабильной работы.

Чтобы открыть свой бизнес, нужно купить линию для выработки гранул, найти постоянных покупателей – желательно за границей. Преимущества – проект имеет высокую рентабельность, перебои с сырьем отсутствуют, готовый товар широко востребован.

Финансовый план производства пеллет

Открытие завода потребует больших финансовых вложений. Часто предприниматели, не имеющие возможности вложить крупную сумму, стараются подключить сторонних инвесторов, предлагая им ознакомиться с бизнес планом производства

Грамотный проект обязательно привлечет их внимание. Обусловлено это перспективностью бизнеса, ориентированного на поставку топливных гранул не только в большинство российских городов, но и на европейский рынок

Чтобы рассчитать окупаемость предприятия и возможную прибыль, необходимо принять во внимание множество аспектов, включающих следующие показатели:

- рабочий день – 8 ч.;

- количество рабочих дней в месяце – 22;

- отношение расходов к валовому доходу – 30%.

Сырье стоит около 100 руб. за кубический метр. Для изготовления 1000 кг пеллет расходуется 7,5 м3 опилок, щепы, стружки, лузги.

Стоимость продукции зависит от ее качества (количества примесей в гранулах):

- высший сорт – до 4 500 руб. за тонну;

- пеллеты среднего качества – до 4 000 руб. за тонну;

- низкосортные гранулы – до 3 500 руб. за тонну.

Для дальнейших расчетов нужно вычислить дневную и ежемесячную выручку:

- мощная линия производит 2 тонны пеллет, 16 тонн в день, умножаем на 4 000 (среднее арифметическое стоимости) и на 22 – 1 408 000 руб.;

- оборудование средней мощности выпустит в два раза меньшее количество пеллет – на 704 000 руб.

Себестоимость гранул для топлива составляет 750 руб. за тонну (100х7,5). Расходы на электричество, аренду, зарплату и другие составляют 30% от выручки, или 1200 руб. То есть, с 1 тонны продукта можно получить 2050 руб. чистой прибыли. За месяц сумма составит 721 000 руб.

Наиболее рентабельными считаются фабрики, оборудование которых оснащено электродвигателями или приводами от вала трактора. Мощная линия окупит себя гораздо быстрее, чем та, которая изготавливает до 1000 кг гранул. Последняя окупится в течение 10-12 месяцев.

Готовый продукт и некоторые особенности

В реальности процесс производства выглядит немного сложнее, но сама технология именно такова:

- Предварительное измельчение.

- Просушка сырья.

- Окончательное измельчение.

- Гранулирование.

На выходе получаем гранулы с зольностью до 5%. При использовании чистой древесины этот показатель меньше – до 0,5%. Если же добавляются растительные сельскохозяйственные отходы, зольность вырастает. Влажность готовых пеллет не должна превышать 8,5%.

При участии в производстве соломы и лузги есть некоторые моменты, связанные с измельчением, просушкой и обработкой паром. Всё дело в том, что здесь необходимо соблюсти оптимальный показатель влажности, для чего влажные материалы смешиваются с сухими. Затраты на мельницу уменьшаются, так как здесь не нужно такое мощное оборудование, как для измельчения древесины. Сложности только с соблюдением влажности.

В промышленных условиях производство пеллет заканчивается на этапе остывания – ссыпающийся с матрицы продукт довольно горячий, что связано с воздействием высокого давления. Из древесины выделяется лигнин, который и склеивает мельчайшие частички между собой. Использовать пеллеты в таком виде нельзя – им необходимо дать остыть. Лишь после этого их можно отправлять в печь.

Из чего делают пеллеты?

Производство топливных пеллет крайне выгодное занятие. В первую очередь тем, что позволяет существенно экономить на топливе, заботиться о природе и не бояться нехватки энергии.А удобство использования составляют полную группу плюсов, которые делают пеллеты одним из лучших альтернативных источников топлива.

Котлы для пеллет более автоматизированы в сравнении с обычными, а потому практически не требуют присутствия человека.

Пеллетный котел

К тому же пеллеты намного лучше проводят тепло из-за низкой влажности, достигаемой в процессе производства.

Интересный факт. Для того чтобы древесина высохла до 15 процентов влажности, она должна сохнуть два года и тогда, энергия, вырабатываемая при сгорании будет равна примерно 4 кВт/кг. А качественные пеллеты имеют влажность около 8 процентов и выдают 5 кВт/кг энергии при сгорании.

Чаще всего для их производства используется распространённое сырье, например:

- отходы древесины (щепки и опилки);

- солома различных культур;

- шелуха, получаемая при переработке подсолнухов и гречихи.

Чаще всего для производства топливных пеллет используются опилки и другие отходы деревообрабатывающей промышленности. Пеллеты, изготовленные из соломы, намного дешевле, но при этом их качество гораздо хуже, чем у их древесных собратьев. Поэтому, если собираетесь наладить собственное производство гранул, то использовать нужно именно опилки.

Пеллеты с опилок имеют большую теплопроводимость

Процесс изготовления

Технологические этапы производства пеллет

Технологические этапы производства пеллет

Прежде чем купить оборудование для производства пеллет, арендовать помещение под производственный цех и подобрать персонал, необходимо изучить технологию изготовления топливных гранул.

Технология производства пеллет в условиях мини цеха практически не отличается от изготовления гранул своими руками.

Основные этапы:

- дробление;

- сушка сырья;

- помол, получение мелкой фракции;

- увлажнение материала до 12% влажности (подмешивается вода);

- изготовление гранул методом прессовки;

- охлаждение нагретого продукта;

- сортировка гранул, исключение примесей и некондиции;

- фасовка и упаковка в специальные мешки от 20 кг.

Для осуществления всех этапов требуется купить станки для производства пеллетов: дробилку, пресс, сушку, упаковочную и фасовочную установки.

Сырьё для производства

Пеллеты – это гранулированное топливо, изготавливаемое из всяких отходов. Традиционные дрова стоят дешевле, так как их можно напилить в ближайшем лесу, имея в своём распоряжении соответствующее разрешение. Далее их останется только расколоть (или распилить) и подсушить – можно пользоваться. При отсутствии соответствующих документов собственноручная вырубка леса является преступлением.

Такое топливо, как пеллеты, изготавливается из растительного и древесного мусора. Этот мусор тщательно измельчается, после чего подвергается прессовке. На выходе производственного оборудования появляются гранулы – это и есть готовый продукт. Его остаётся расфасовать в пакеты и отправить в продажу. При бытовом использовании его необходимо отправить на хранение в сухое помещение – хранить на улице нельзя.

Традиционное сырьё для производства пеллет – это древесина. В оборудование загружаются опилки и древесные отходы. В общем, всё то, что не годится для прямого использования. Помимо древесины, производство пеллет осуществляется:

- Из соломы – широко распространённый материал, остающийся после уборки и обработки сельскохозяйственных культур.

- Из отходов подсолнечника – дают немалое количество тепла.

- Из торфа – отличный природный материал для производства пеллет и топливных брикетов.

- Из древесной коры – в ход идут любые части деревьев.

Стоит такой мусор копейки, а в некоторых случаях его можно достать бесплатно. Хотя в последнее время добыть его становится всё труднее – его активно скупают люди и предприятия, занимающиеся производством пеллет на собственном оборудовании.

Заключение

Популярность бизнеса на изготовлении топливных гранул непрерывно растет. Начинающих предпринимателей данный вид деятельности интересует не только по причине доступности различных модификаций оборудования и широкой сырьевой базы, но и благодаря возможности войти на энергетический рынок с относительно небольшими вложениями.

Тенденции развития данной отрасли очевидны: в странах Центральной Европы и Скандинавии топливные гранулы в качестве альтернативы дорогому природному газу повсеместно используются для обогрева цеховых помещений и жилых домов. Кроме того, древесина, солома и лузга подсолнечника являются возобновляемыми ресурсами и относятся к категории вторичного сырья, вследствие чего переход на отопление пеллетами позволяет минимизировать негативное воздействие на окружающую среду.