Риски

Любой бизнес так или иначе сопряжен с рисками. Многие жители России привыкли отапливать свои дома электричеством, дровами, углем и газом, поэтому даже не знают что такое пеллеты для отопления. Именно это и есть один из рисков — население и предприниматели не осознают, сколько “выбрасывают в трубу” на отопление. Вам нужно будет вести работу с людьми, объяснять им плюсы отопления пеллетами, приводить сравнительный анализ эффективности и сэкономленных сумм.

В разделе об анализе рисков необходимо продумать и описать возможные ситуации, которые могут привести к остановке предприятия или снижению уровня рентабельности. Также нужно будет описать пути выхода из этих ситуаций с минимальными потерями. Данный раздел очень важен — в будущем он может использоваться как план по борьбе с рисками и предотвращением нежелательных последствий.

Какие пеллеты лучше

Пеллетное оборудование считается очень надёжным, но если случаются отказы, то причиной тому в большинстве случаев становится некачественное топливо. На постсоветском пространстве нет общепринятых норм, по которым можно было бы классифицировать, определять качество пеллет и выдвигать какие-то требования к производителям. Между тем, на западе всё давно стандартизировано. Под жёстким контролем находится логистика и хранение, методы классификации и маркировки, способы тестирования. Что касается ключевых характеристик топливных гранул (которые указаны в стандартах), то самыми важными считаются:

- Удельная тепловая производительность (Мдж/кг).

- Насыпная плотность (кг/м3).

- Номинальная влажность (%).

- Содержание вредоносных летучих соединений, пыли, металлов (% или мг/кг).

- Зольность (%).

- Диаметр.

- Длина.

Внешний вид (блеск, гладкость) не должен являться главным критерием выбора. Наиболее качественными являются пеллеты, которые произведены из натуральной первичной древесины. Они дают больше тепла, почти не содержат посторонних примесей. Причём продукция, полученная из лиственных пород, предпочтительнее хвойных. Первичная древесина хороша отсутствием клеевых компонентов, которые вредны для здоровья, хотя, например, австрийский стандарт допускает до 2 процентов связующего.

Если есть возможность измерить влажность приобретаемых пеллет, то нужно ориентироваться на максимально допустимый порог в 10 процентов. Рекомендуется проверить прочность гранул – они не должны легко разрушаться. Явным недостатком такого топлива считается наличие большого количества пыли, её не должно быть более 2,3 процента.

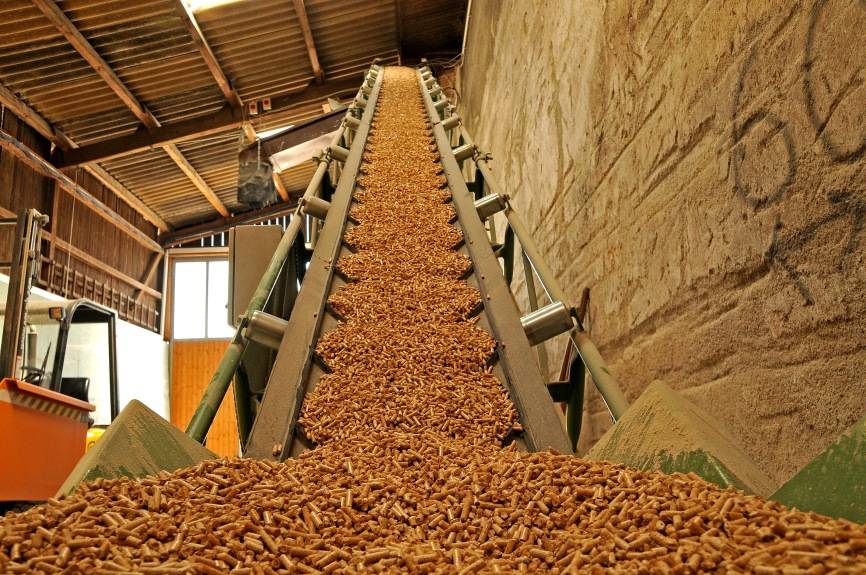

Выгрузка пеллет в хранилище насыпом

Особенности и недостатки гранул из лузги

Из собственной практики мы знаем, что для гранулирования шелухи подсолнечника подходит не любой гранулятор, поскольку данный топливный материал по сравнению с древесным опилом отличается повышенной маслянистостью

. Если на грануляторе удается получить качественные гранулы из древесины, гранулы из лузги из той же матрицы могут иметь неровную поверхность и недостаточную плотность. Для данного материала необходимыматрицы с высокой степенью сжатия .

Гранулы из шелухи семечек имеют более высокую зольность

, чем из древесины. Этот недостаток больше всего волнует пользователей пеллетных котлов на форумах. Зольность лузги обычно оценивается на уровне 1-3%, хотя по некоторым отзывамможет достигать 5-7% . Как ни удивительно, шелуха семян подсолнечника, выращенная на разных почвах, может оставлять разное количество несгораемых остатков вследствие различного минерального состава почвы.

При этом даже зола лузги подсолнечника не является отходом

: она успешно используется для удобрения почвы. Хозяева домов в сельской местности накапливают ее, чтобы использовать в садоводстве летом.

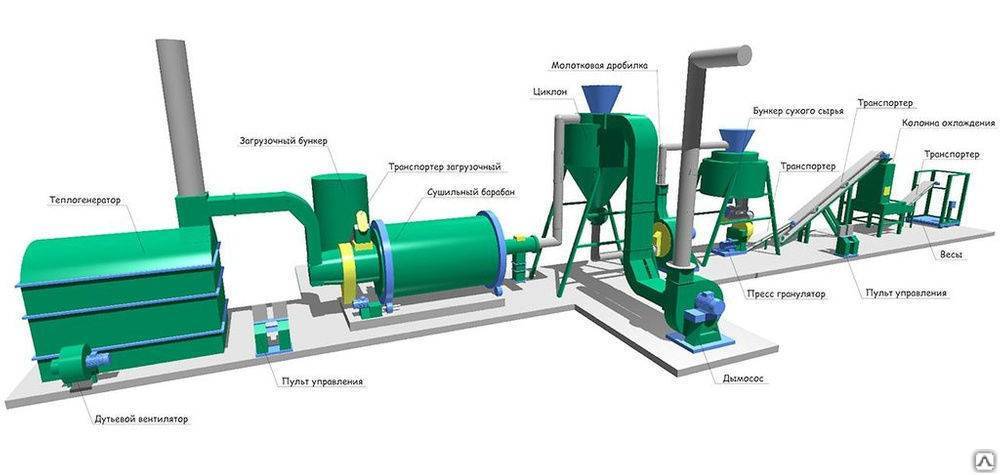

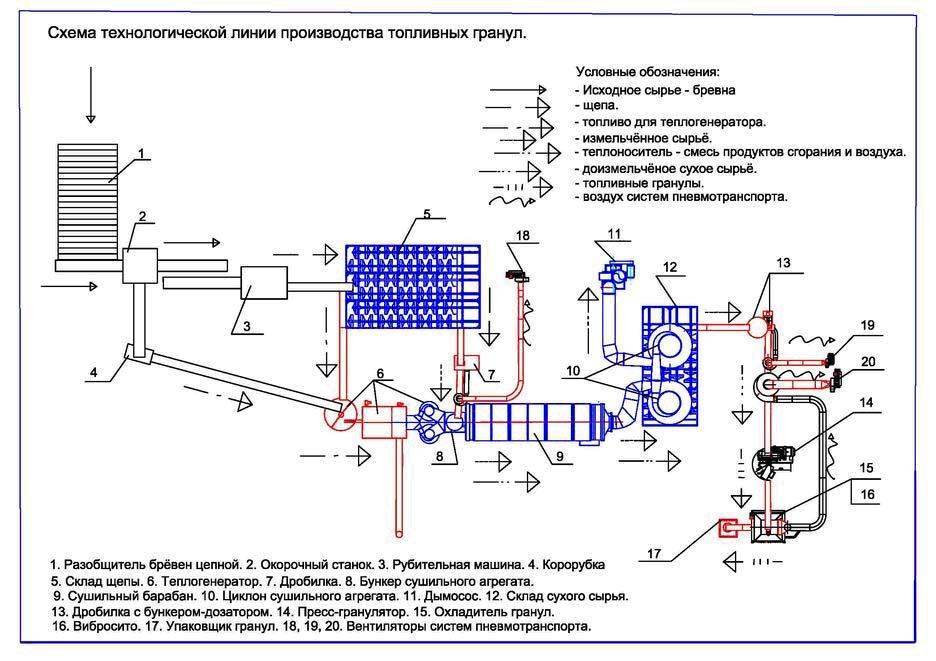

Технологические этапы производства пеллет

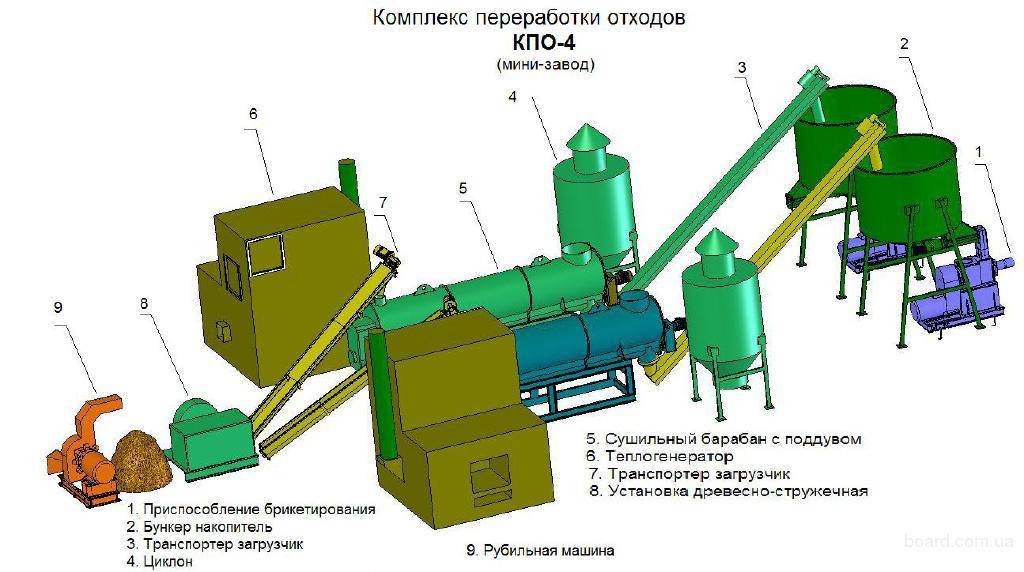

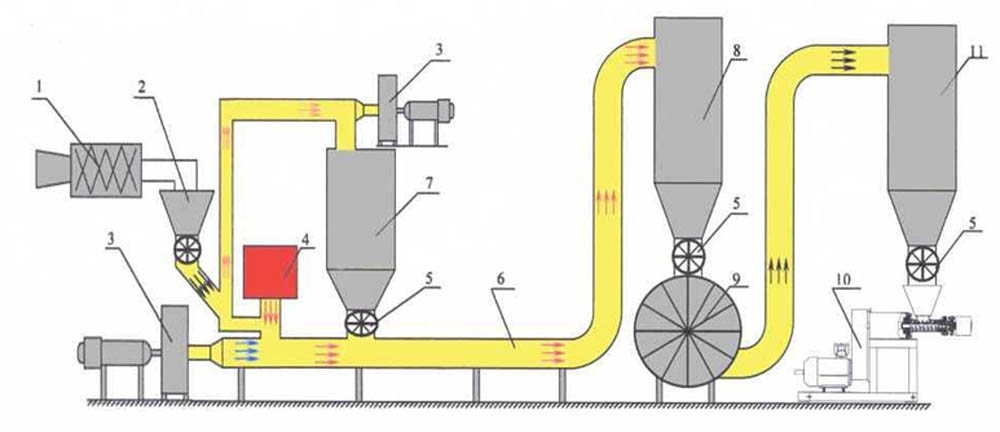

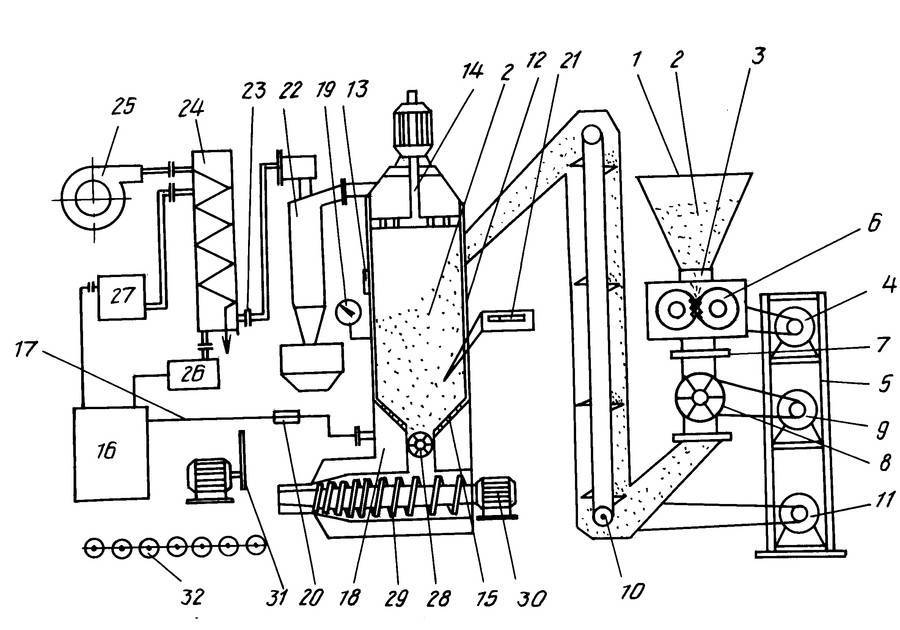

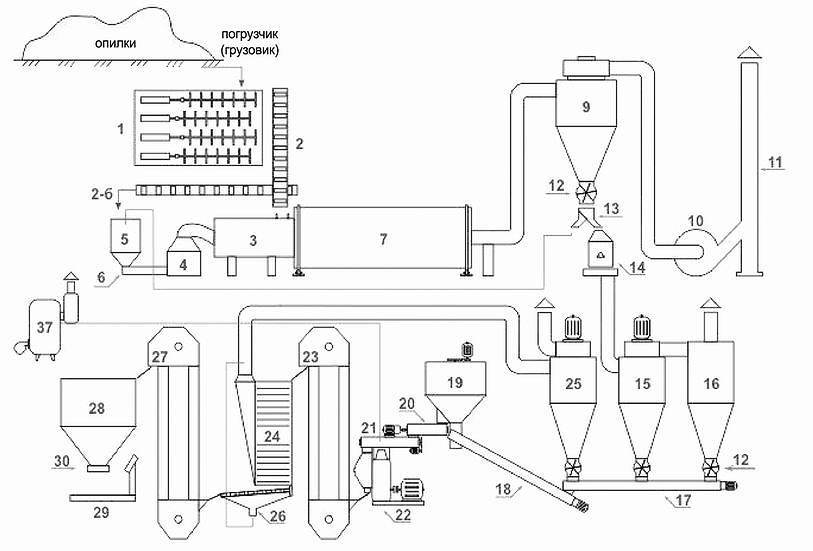

Технология производства пеллет предусматривает несколько производственных этапов, на первом из которых небольшие древесные отходы в виде опилок и стружек посредством транспортера доставляются и ссыпаются на специальный оснащенный подвижным полом склад. Возвратно-поступательные движения клиновидной формы стокеров подвижного пола осуществляются посредством гидравлического привода, в результате чего древесные опилки с постоянной скоростью подаются к цепному, скребковому транспортеру.

Основным предназначением скребкового транспортера является подача древесных стружек и опилок в специальное устройство–смеситель и сушильный барабан. Присутствующий в производственной линии еще один транспортер топлива обеспечивает частичный отбор опилок с последующей их подачей в топливный бункер теплогенератора.

Из топливного бункера опилки посредством шнека подаются в камеру сгорания теплогенератора. Посредством создаваемого дымососом разряжения образуется перемещение холодного атмосферного воздуха и сырья передаваемого на сушку. Продукты горения смешиваются с холодным воздухом, с автоматической регулировкой пропорций смешивания для поддержания необходимой температуры теплоносителя. После чего теплоноситель перемешивается с влажным сырьем и поступает в барабанную сушилку.

Из барабана сушилки сырье захватывается специальными лопастями и подается наверх, при этом проходя через поток теплоносителя к выходу, за которым установлен специальный улавливатель камней, попадающий в сырье из отвалов, в результате отсутствия процесса сортировки входящего сырья. По завершению процедуры просушки опилки подаются в огромных размеров циклон посредством метода разряжения, создаваемого дымососом, где под воздействием центробежной силы осаждаются и перемещаются вниз, в то время как отработавший теплоноситель выбрасывается специальный дымоход.

Из чего делают пеллеты?

Многие владельцы частных домов задаются вопросом, из чего же изготавливают пеллеты. Тут стоит заметить, что нередко подобную продукцию люди делают самостоятельно. Для этого достаточно запастись дробилкой, ситом, сушилкой, предназначенной специально для опилок, а также гранулятором. Оптимальным сырьем для изготовления такой продукции являются отходы деревообрабатывающей промышленности:

- опилки;

- обрезки;

- стружка;

- горбыль;

- древесная мука от лиственных и хвойных пород;

- прочие отходам, полученные во время обработки дерева.

Например, в процессе производства гранул серого цвета древесные отходы нередко комбинируются вместе с корой. Пеллеты подобного типа обычно раскладываются в крупные мешки. Их очень часто используют в европейских котельных, отличающихся внушительной мощностью. Аналогичным методом производятся и древесные наполнители для лотков домашних животных. Пеллеты изготавливают и из сельхозотходов. В качестве компонентов в этом случае может выступать солома или высушенное сено. Сегодня многие фермеры создают пеллеты для отопления из такого сырья, как:

- камыш;

- лузга подсолнечника;

- сено;

- рисовая шелуха;

- прочие сельскохозяйственные отходы.

Если взять все отходы, то за исключением рисовой шелухи с их переработкой не возникает никаких трудностей. Для этого достаточно использовать простое оборудование, оснащенное матрицей кольцевого типа. На переработку указанных компонентов уходит минимум свободного времени, да и большие вложения не потребуются.

Делают пеллеты и из такого сырья, как торф. Подобные изделия характерны внушительной теплотой сгорания и повышенной зольностью. Для изготовления таких вариантов требуется специализированное оборудование и хорошие ресурсы, потому что заготовка торфяного сырья – это сезонная процедура, требующая определенных затрат.

Этапы производства пеллет

Оборудование для производства пеллет можно приобрести и обычному человеку. Самое удивительное, что процесс производства пеллет не так сложен, как может показаться на первый взгляд:

- Первый этап – дробление древесины;

- Вторым этапом будет просушка измельченной древесины;

- После этого необходимо еще раз измельчить просушенное сырье;

- Следующим этапом будет водоподготовка;

- Последний этап – прессование.

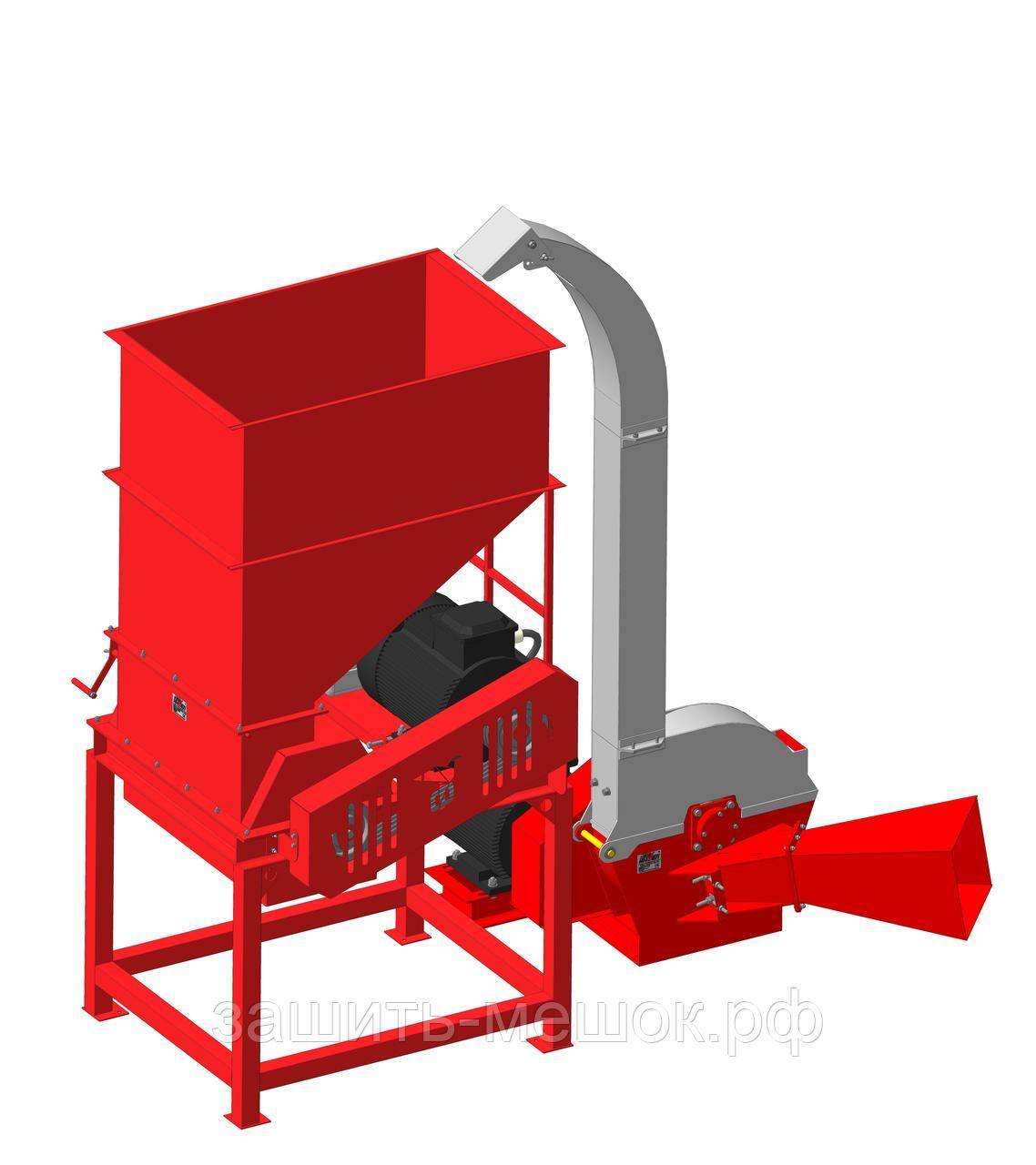

Измельчение древесины

Древесина измельчается дробилками. На первом этапе дробления древесину измельчают до средних размеров. Такое измельчение можно было бы назвать крупным дроблением. Полученное сырье не должно превышать более 1.25 куб. см. в объеме.

Измельчив древесину на крупные кусочки, можно добиться быстрого процесса ее осушения. Оборудование для пеллет на данном этапе не имеет особого значения, главное добиться размеров не более 25х25 мм для единицы сырья.

Просушка сырья

Сушка материала имеет особое значение. Готовое сырье для пеллет не должно содержать в себе более 12% влаги. При этом минимальный показатель хоть и стремится к нулю, но не должен быть ниже 8%. На данном этапе можно использовать барабанную сушилку:

или сушилку ленточного типа в зависимости от тех условий, в которых производятся пеллеты.

Повторное измельчение древесины для пеллет

После просушки необходимо во второй раз измельчить сырье. На выходе древесные частицы не должны превышать 4 мм в случае промышленных пеллет и не более 1.5 мм для пеллет первого класса.

Водоподготовка

К этапу водоподготовки необходимо отнестись крайне серьезно. Данная процедура служит для того, чтобы частицы наилучшим образом спрессовались на следующем этапе. В случае, если процент влажности будет ниже 8%, качество прессовки значительно снизится.

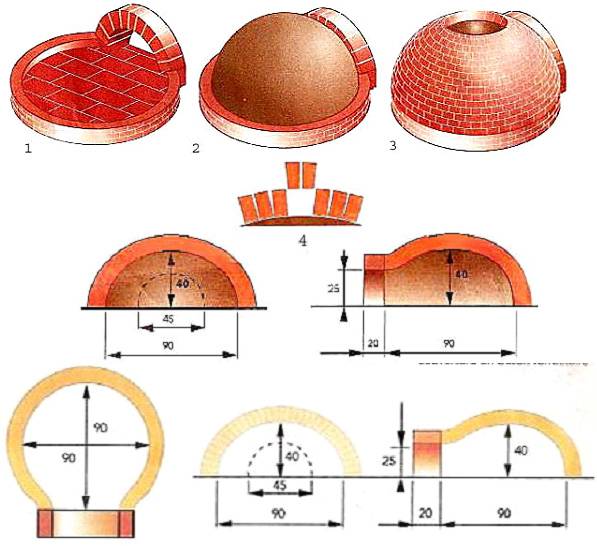

Прессовка пеллет

После того, как все этапы производства пройдены – можно приступать к прессовке. Этот этап особенно важен при производстве пеллет, потому что после него пеллеты отправляются прямиком в печь и невозможно уже что-либо исправить. Чтобы правильно подобрать оборудование на данном этапе, необходимо задуматься над выбором прессовочной матрицы.

Возможны несколько вариантов для прессовки готового сырья:

- Прессы с плоской матрицей;

- Цилиндрические матрицы;

- Полые матрицы (контур профиля не замкнут);

- Матрицы сплошного типа.

После того, как материал спрессован, его необходимо охладить. Таким образом, гранулы дополнительно обсушиваются. Это обусловлено тем, что пройдя через гранулятор пеллет материал нагревается до 80С, а процесс охлаждения помогает лишней влаге выйти из готовой продукции.

После того, как сырье измельчено, просушено и спрессовано можно переходить к упаковке.

Оборудование для производства пеллет на различных этапах можно найти на рынке строительной техники. Для того, чтобы начать собственное производство данного вида топлива не нужны разрешения и большие значительные затраты энергоресурсов.

Производство пеллет своими руками: из чего и как их делают

Весь процесс изготовления топлива своими руками можно разделить на несколько этапов:

- Переработка сырья путём дробления. В продаже есть бытовые дробилки, на выходе из которых получается щепа небольшой толщины и размера.

- Далее, щепу нужно тщательно просушить. Для этих целей может использоваться обычная барабанная сушилка. Следите за тем, что влажность не была менее 8%, иначе придётся увлажнять пеллеты.

- Прессование с помощью гранулятора. В его камере довольно высокая температура, что и позволяет формировать гранулы.

- Конечным этапом является охлаждение. Гранулы рассыпаются на ровной поверхности, после чего они остывают до нормальной температуры.

Для самостоятельного производства гранул понадобится определённое оборудование – сушилка, дробилка и гранулятор. Их можно приобрести, или изготовить самостоятельно на основании чертежей из интернета.

Оборудование для домашнего производства

В итоге массу с величиной фракции до 2 мм нужно погрузить в пресс. После прессования получаются гранулы, влажность которых составляет до 12%, а их размер зависит от конструкции используемого оборудования. Далее, гранулы собирают в мешки, закупоривают и применяют в качестве топлива для печей и котлов.

Оборудование для производства пеллет в домашних условиях потребуется следующее:

- дробилка для древесины. Если вы будете использовать лузгу или опилки, то в дроблении необходимости не будет. Оно потребуется при применении веток, коры, обрезков пиломатериалов или некондиционной доски;

- барабанная или аэродинамическая сушилка для сырья. Ее можно сделать самому из бочки;

- дробилка мелкого дробления, в которой крупное сырье измельчают в опилки;

- гранулятор для пеллет с цилиндрической или плоской матрицей. Его использование исключит процесс мелкого дробления, поскольку в грануляторе сырье одновременно перемалывается и прессуется.

Гранулятор и его конструкция

Как уже упоминалось, он может быть оснащен цилиндрической или плоской матрицей. Цилиндрическая матрица представляет собой перфорированный барабан с вращающимися катками изнутри. Плотная масса посредством катков вдавливается в отверстия барабана (прессовальные каналы), а когда гранулы уже будут отпрессованы, она срежется ножами при выходе с внешней стороны.

А прибор с плоской матрицей работает по аналогичному принципу, однако матрица в ней — это перфорированный диск, который жестко закреплен на валу. Во время его вращения катки спрессовывают сырье, затем вдавливают его в отверстия в диске. Каналы для прессования напоминают сужающийся к выходу конус, это максимально уплотняет гранулы. Отверстия имеют диаметр до 10 мм.

В качестве привода для гранулятора обычно используют электрический двигатель мощностью как минимум в 15 кВт, а также редуктор. Частота вращения матрицы должна колебаться в пределах от 60 до 100 оборотов в минуту. Вал для крепления плоской матрицы может быть ориентирован вертикально или горизонтально, для этого потребуется и емкость для загрузки сырья и выгрузки гранул в готовом виде.

Финансовая составляющая производства пеллет

Реализуя пеллеты собственного производства, можно получить весьма неплохой навар, и при этом на расходы придется всего лишь около 30% валового дохода. Стоимость исходного материала в виде опилок, если брать у стороннего поставщика, составит примерно 100 рублей за кубометр. Но если имеется в собственности другое деревообрабатывающее производство, от которого остаются деревостружечные отходы, то необходимость в закупке сырья отпадает. Стоит знать, что для производства одной тонны пеллет необходимо примерно 7,5 кубометров опилок, и заранее прикинуть, сможет ли ваше предприятие дать столько отходов. Но игра однозначно стоит свеч: стоимость пеллет первого сорта в среднем составляет 3800-4200 рублей за тонну, так что подсчитать потенциальный доход нетрудно.

Продолжив расчеты, можно выяснить, что наиболее прибыльными могут быть те мини-производства, где пеллеты выпускаются с помощью станков с электроприводом или устройств отбора мощности от трактора. Если построить полную линию промышленного типа, то она окупится всего за год, и в дальнейшем будет давать хороший доход.

Можно еще больше удешевить производство, заключив договоры на оптовые поставки сырья и на поставки готовой продукции (приобретать пеллеты от производителя, минуя посредников – заманчивая перспектива для многих). В результате можно получить надежные долгосрочные заказы, под которые можно брать кредит на развитие производства. При этом не придется тратить время на поиски клиентов, что позволит полностью сосредоточиться на производстве.

Сравнение технологий производства пеллет

Из древесины

Этапы производства гранул из древесины:

- Крупное дробление древесных отходов в молотковой дробилке.

- Просушка измельченной древесины в сушильном барабане.

- Мелкое дробление (доведение до состояния древесной пыли).

- Контроль влажности в смесителе (при необходимости подача пара либо воды).

- Прессование и грануляция топливных пеллет в пресс-грануляторе.

- Охлаждение готовых гранул цилиндрической формы в охладителе ( температура 70- 90°С).

- Расфасовка и упаковка готовой продукции в мешки.

Из опилок

Изготовление гранул из опилок происходит так:

- Высушить опилки, чтобы их влажность не превышала 12%.

- Взять сито, и просеять опилки, чтобы в гранулятор не попал мусор (маленькие камни, листва и т.д.).

- Измельчение опилок в молотковой мельнице.

- Если влажность составляет ниже 8%, измельченные опилки необходимо подать в смеситель (повысить влажность до 8-10%).

- Грануляция пеллетов из опилок.

- Охлаждение и просушка гранул в охладителе.

- Упаковка пеллетов из опилок в бумажные мешки.

Из соломы

Производство пеллетов из соломы:

- Измельчение соломы (длина до 4 мм).

- Повторное дробление в мельничной дробилке.

- Просушка в сушильном барабане.

- Контроль влажности измельченной соломы в смесителе (подача воды или пара).

- Прессовка и грануляция соломенной муки.

- Охлаждение гранул соломы в охладителе.

- Упаковка соломенных пеллетов.

Из горбыля

Пеллеты из горбыля производят следующим образом:

- Обработка горбылей в рубильной машине (длина щепы до 50 мм).

- Дробление щепы в молотковой дробилке.

- Просушка щепы горбыля в сушильном барабане (влажность от 8 % до 12%).

- Мелкое дробление в мельничной дробилке (до состояния древесной пыли).

- Контроль влажности в смесителе (если влажность ниже 8 % подается пар или вода).

- Грануляция древесной муки горбыля в пресс-грануляторе.

- Охлаждение цилиндрических гранул горбыля.

- Упаковка пеллетов из горбыля в мешки.

Из торфа

Технология изготовления торфяных топливных гранул такова:

- Необходимо выложить торф, чтобы он просушился естественным путем.

- Его необходимо очистить от мусора (корни растений, листвы, камней).

- Измельчение торфа в дробильной машинке.

- Просушить торфяную массу в сушилке до влажности не больше 12%.

- Повторно измельчить (мелкое дробление) на дробильной мельнице.

- Подать измельченную торфяную массу в пресс-гранулятор со встроенным смесителем для грануляции торфа и обработки паром.

- Охладить торфяные пеллеты в охладительной колонке.

- Упаковать готовые топливные гранулы в мешки.

Производство пеллет в личном хозяйстве

Обычные опилки или сушеные растения неудобно разжигать в печи, и прогорают они далеко не все. Но сейчас экономные хозяева часто интересуются, как сделать пеллеты из опилок в домашних условиях. Теперь применяются древесные отходы по назначению, и началось использование их в качестве топлива и обогрева домов.

Что необходимо для самостоятельного изготовления гранулятора

Гранулятор – основная часть в домашнем производстве древесных гранул. Он формирует опилки в определенную форму. Для приготовления шнекового гранулятора понадобится:

- матрица из толстой пластины

- шнековый вал

- корпус или гильза

- мотор с редуктором

Для гранулятора с плоской матрицей: плоская матрица с отверстиями, корпус или гильза, электродвигатель, катки, промежуточная камера.

Изготовление гранулятора

Станок для производства пеллет своими руками представляет сложный механизм, который без определенных знаний и умений в инженерии будет трудно изготовить.

- Первое, что понадобится для начала работы – это точные чертежи всей конструкции.

- Второе – вырезание деталей.

- Третье – сваривание и точное соединение деталей.

Для того, чтобы изготовить первый важный узел – матрицу, нужно вырезать металлический круг размером 20мм, высверлить отверстия матрицы для формирования пеллет и закрепить механизмы между собой. Просверленные дыры должны быть конической формы.

Далее, в проушники корпуса фиксируются мощные катки с отверстием. Размер катков зависит от работающей зоны матрицы. После закрепления катков в проушнике в корпусе (трубе) устанавливается редуктор с частотой вращения 80-100 об/мин. В редукторе дно должно быть с отверстиями для выхода пеллет.

В съемную часть гранулятора фиксируют матрицу с катками, закрепленными стопорными винтами. Из металлического прокатного профиля изготавливается станина с электропроводом, связанным с редуктором гранулятора. Для пеллетного электропривода достаточно мощности 15 кВт.

Пресс для пеллет первоначально прогревают и только потом приводят в действие. Если после «холостого» запуска механизм начал исправно работать, то можно засыпать заранее приготовленное сырье (дроблённое и высушенное).

Сушилка для опилок

Даже низкая влажность опилок в грануляторе может застопорить все производство или вывести механизм из строя. Для качественного просушивания дробленного материала понадобится сушилка. Её производство в домашних условиях намного проще гранулятора: две бочки последовательно сваривают друг с другом, устанавливают на стан, чтобы любое резкое движение внутри бочек не смогло сбить конструкцию. Далее сушилку настраивают с уклоном в сторону. Внутри бочек закрепляют и сваривают перемешивающий механизм (лопасти). Далее с одной из сторон бочек устанавливают тепловую пушку. Лопасти приходят в действие за счет воздуха, подаваемого через редуктор.

От крупного материала толка будет мало – гранулы будут рассыпаться и могут засорить матрицу гранулятора. Если в домашнем производстве есть циркулярная пила, то на её стан можно добавить несколько пил для большей производительности. Но для этого понадобится вокруг пилы создать изолятор из коробок или пакетов, чтобы опилки было проще собрать.

Приготовить пеллеты своими руками сложно, но при тщательном подходе это вполне реально. Готовой продукции не нужно проходить дополнительной обработки и можно сразу пускать на отопление помещений.

Характеристика и виды пеллетов

Пеллеты — спрессованные на специальных шнековых грануляторах бруски одинаковой цилиндрической формы. Опилки поставляют, в основном, деревообрабатывающие комбинаты. Преимущества пеллетов:

- Экологически чистые.

- Применяются для котелен в промышленности и котлов в быту.

- Дают много тепла.

- Не дорогие по себестоимости.

- Удобная транспортировка (при перевозке структура пеллетов не нарушается).

Кроме опилочных пеллетов, производятся следующие:

- Торфяные. Высокого качества, но применяются обычно на крупных производствах. Обладают большим процентом зольности. Бытовые котлы после них придется тщательно очищать.

- Угольные.

- Растительные (из шелухи гречки, кукурузы).

- Из соломы. Получается много пеллет и они дешевые. Процент золы высокий — до 3%, поэтому используются в промышленности. Требуют постоянной чистки котла.

- Из куриного помета.

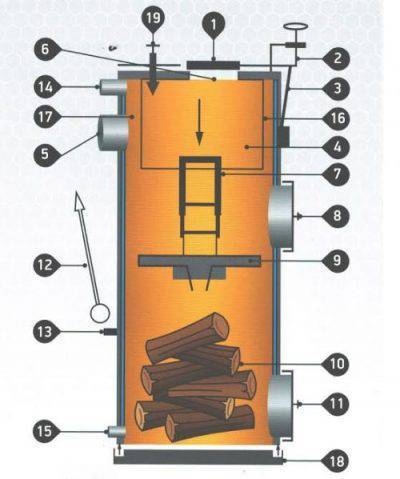

Пеллеты также используются в пиролизных котлах. Влажность спрессованных гранул составляет 7-10%. Плотность — 1200-1400 кг/м3.

Характеристики других видов топлива:

| Вид топлива | Теплота сгорания | Сера(%) | Зола(%) | Углекислый газ |

|---|---|---|---|---|

| Дизельное топливо | 42,5 Мдж/кг | 0.2 | 1 | 78 Кг/Гдж |

| Мазут | 42 Мдж/кг | 1.2 | 1.5 | 78 Кг/Гдж |

| Природный газ | 35-38 Мдж/м3 | 57 Кг/Гдж | ||

| Каменный уголь | 15 — 25 Мдж/кг | 1-3 | 10-35 | 60 Кг/Гдж |

| Гранулы древесные | 17,5 Мдж/кг | 0.1 | 0,5-3,0 | |

| Гранулы из соломы | 14,5 Мдж/кг | 0.2 | 4 | |

| Гранулы торфяные | 10 Мдж/кг | 4-20 | 70 Кг/Гдж | |

| Щепа древесная | 10 Мдж/кг | 1 | ||

| Опилки древесные | 10 Мдж/кг | 1 |

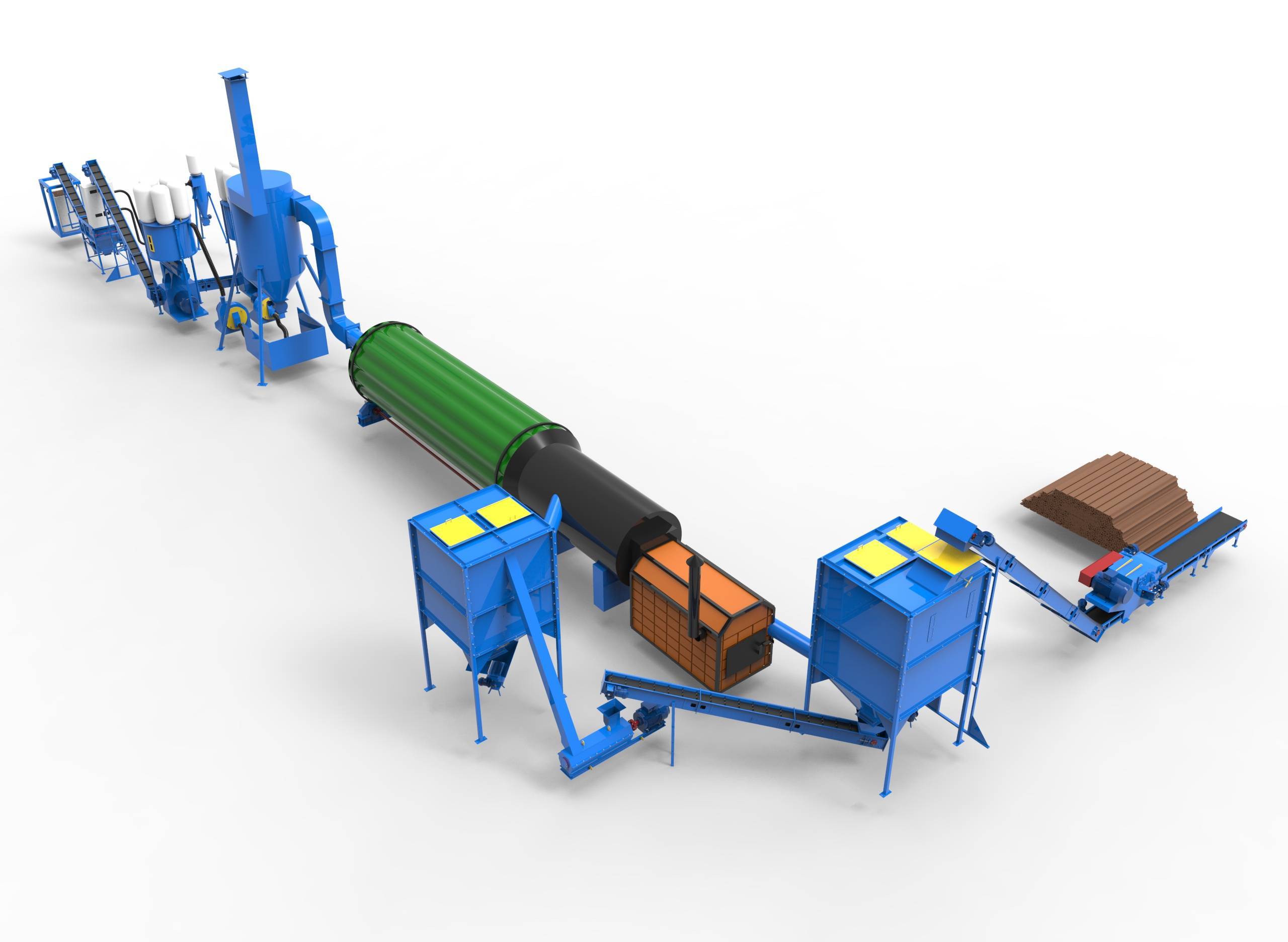

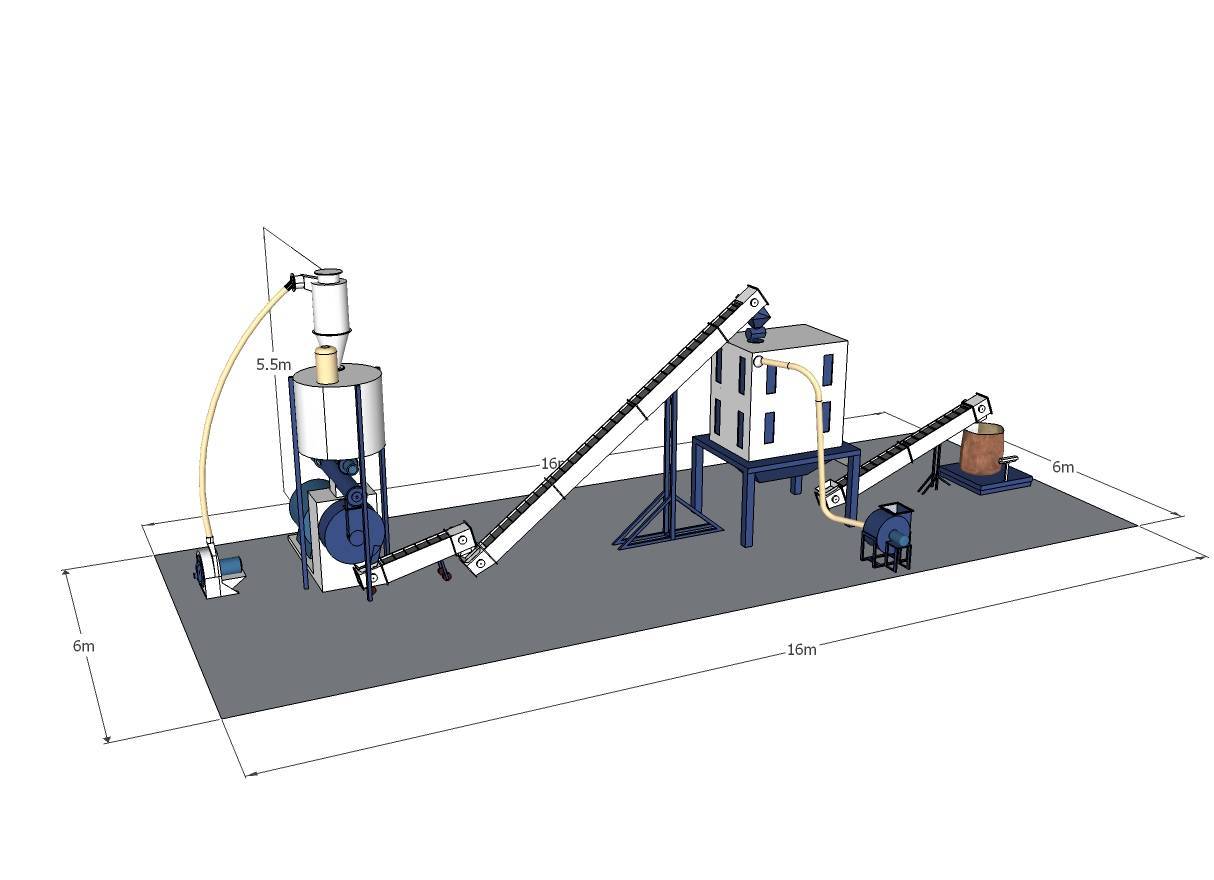

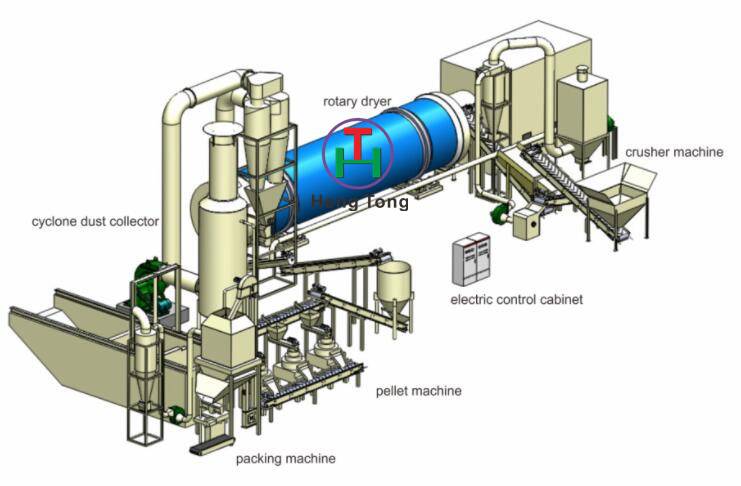

Оборудование для производства

Производство топливных гранул невозможно без применения специального оборудования, использующего для всевозможных процедур, необходимых при изготовлении.

В перечень приборов входят:

- измельчитель древесины;

- барабан для сушки;

- молотковая мельница;

- шнековый смеситель;

- пресс;

- охладитель.

Устройство для изготовления пеллета из опилок

Нужно понять, что для производства качественных паллет нужно приобрести каждый прибор. Общая стоимость всего перечня составляет около 2 миллионов рублей.

А также стоит обратить внимание, станок, непосредственно производящий гранулы работает исключительно от электричества, а потому требует специального места, в котором он будет находиться. Соответственно, к стоимости оборудования нужно добавить работы по созданию такого места для производства, а это может стоить до сотни тысяч рублей

Сама установка приводится в движение при помощи двигателя, работающего на дизельном топливе, благодаря этому, она обладает отличной мобильностью и может быть установлена практически в любом месте. Где производятся работы по обработке древесины. Именно поэтому, производство древесных пеллет не включает затраты на транспортировку сырья.

Для масштабного производства гранул потребуется купить промышленную установку, способную выдавать производительную мощность до 1000 кг пеллет в час. Однако, ее стоимость немаленькая и составляет около 132 тысяч долларов. Окупиться такой прибор должен примерно за 7 лет.