Как сделать самодельную печь на отработанном масле

Представленная ниже модель печки на отработанном масле, пожалуй, наиболее простой и в то же время эффективный и экологичный вариант конструкции для обогрева небольшой мастерской или гаража холодной осенью или зимой. Данная печь на жидком топливе вполне подойдет как базовый элемент котла или электрогенератора при необходимых дополнениях и усовершенствованиях.

Печи и котлы, работающие на дешевом отработанном масле, в последние годы стали в большом количестве создаваться умельцами, а в настоящее время уже выпускаются на заводах в России и за рубежом. Цена их не столь высока, а экономия существенная. Еще дешевле и интересней для многих сделать печку на отработке своими руками. Печку, о которой пойдет речь в этом сообщении, по опыту разных мастеров, можно собрать и сварить за один-два дня. Отзывы тех, кто собрался с силами и изготовил этот тепловой агрегат, чаще самые лестные.

Эксплуатационные и технические характеристики самодельной печи на отработке.

Печь предназначена для нагрева воздуха в пожаробезопасном помещении. В качестве топлива допускается использовать моторное масло или вещества, близкие по составу к нему (масло индустриальное, трансмиссионное, трансформаторное, нефтяное масло, соляровое масло, печное топливо, мазут, керосин, дизтопливо).

#8211 минимальная высота дымохода 4 м (расстояние от верхнего края вытяжной трубы до уровня земли). При более короткой трубе дымохода по опыту тех, кто уже экспериментировал, не происходит полного сгорания топлива и выделяется дым.

#8211 диаметр дымохода 102 мм

#8211 габаритные размеры печи: высота 700 мм, ширина 300 мм, глубина 500 мм

#8211 масса печи 28 кг.

При использовании отработанного моторного масла типа МГ-10, печь демонстрирует довольно высокие характеристики: расход топлива от 0,5 до 2,0 литров/час кпд 75% температура печи #8211 800-900 градусов, а на выходе из печи #8211 90 градусов, это позволяет при температуре воздуха на улице минус 35 градусов поддерживать в неотапливаемом небольшом стандартном гараже тепло от плюс 15 градусов до плюс 20 в зависимости от установленного режима работы печки. Мощность горения Вы можно регулировать от еле теплой печки до раскаленной докрасна (800-900 град С).

Достоинства печи.

1. Самое главное достоинство такой печи на масле #8211 это возможность огромной экономии, так как цена отработанного масла очень низкая или даже нулевая. Иногда можно найти возможность забирать это масло бесплатно как отходы, которые выбрасывается некоторыми предприятиями. Так люди и делают #8211 летом в автомастерской копят масло, а зимой топят им гаражи.

2. Есть польза от такой безотходной печи для природы. Ведь, во-первых, вряд ли все автовладельцы или мастерские, предприятия всегда правильно утилизируют отработку. Во-вторых масло в такой самодельной печи на отработанном масле сгорает практически полностью без остатка, не причиняя вреда природе и здоровью человека.

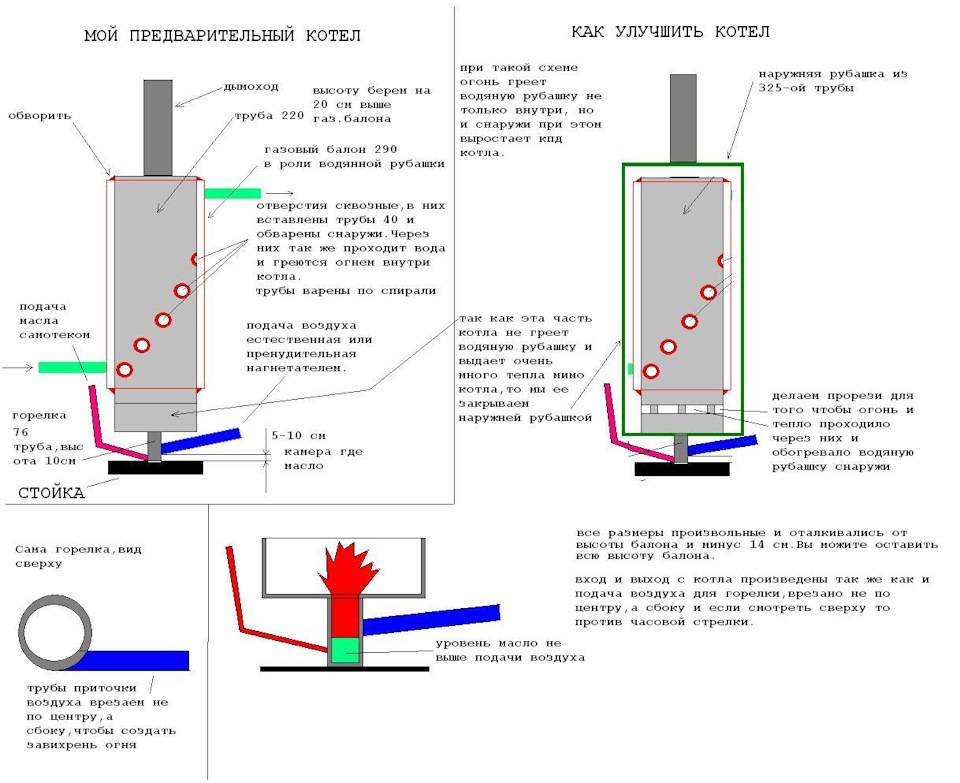

Изготавливаем теплогенератор из баллона

Первым делом подготовьте к свариванию газовые баллоны – удалите сферические части (не забудьте наполнить предварительно водой!) и отрежьте один сосуд по размеру, чтобы вместе они составили корпус требуемой высоты (1 м).

Вентиль выворачиваем трубным и гаечным ключом. Если не получается, то подпиливаем и аккуратно отбиваем молотком

Вентиль выворачиваем трубным и гаечным ключом. Если не получается, то подпиливаем и аккуратно отбиваем молотком

Заготовьте остальные материалы, учитывая следующие рекомендации:

- камеру сгорания и пламенную чашу лучше сделать из нержавеющей стали толщиной 1.5—3 мм (например, марки 12X18H12T);

- если нержавейку отыскать не удалось, используйте черную сталь марки Ст3 — Ст20 от 4 мм толщиной;

- трубку подачи отработанного масла тоже подберите нержавеющую;

- толщина стенок жаровых труб – не менее 3.5 мм;

- для герметизации верхней крышки подберите стальную полосу 40 х 4 мм (ободок) и асбестовый шнур;

- подготовьте листовой металл 3 мм на изготовление ревизионного люка;

- на теплообменник берите трубы с толщиной стенки минимум 4 мм.

Варианты изготовления чаш, устанавливаемых на дно отопительного агрегата

Варианты изготовления чаш, устанавливаемых на дно отопительного агрегата

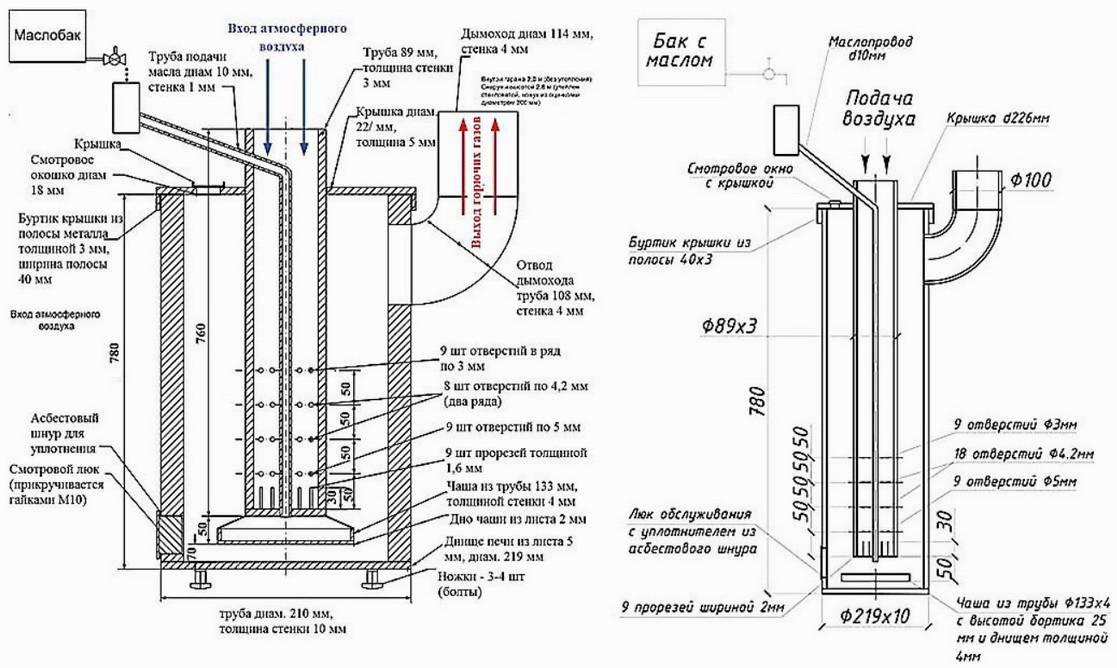

Процесс изготовления двухходового котла на отработке выглядит так:

- Нарежьте жаровые трубы Ø32 мм по размеру и сварите теплообменник, используя один баллон в качестве наружного кожуха, а трубу Ø150 мм – стенок камеры сгорания.

- Приделайте к теплообменнику подводящие патрубки системы водяного отопления.

- Во втором баллоне вырежьте отверстия под ревизионный люк и дымоходный патрубок. Приварите штуцер Ø114 мм и выполните горловину с крышкой из листовой стали.

- Сварите оба резервуара в один корпус. Сверху выполните обечайку из железной полосы – она послужит уплотнением крышки. Щель между кромками заполните асбестовым шнуром.

- Изготовьте дожигатель в соответствии с чертежом. Проделайте в полусферической крышке (в прошлом – торец баллона) отверстия для смотрового окна и установки дожигателя (по src=»https://otivent.com/wp-content/uploads/2018/01/Dozhigatel-dlja-pechi-v-sbore-min.jpg» class=»aligncenter» width=»550″ height=»733″

- Крышку оснастите ручками и заслонкой на окошке. Трубу дожигателя допускается приварить к ней наглухо либо прикрутить болтами с уплотнением асбестовым шнуром.

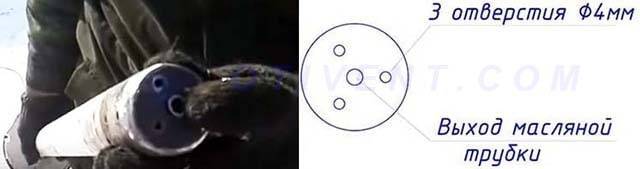

С нижнего торца перфорированная труба закрывается заглушкой, где проделано 4 отверстия – одно посередине, оставшиеся три – радиально. В центральное отверстие выводится трубка маслопровода и обваривается. Последний шаг – изготовление пламенной чаши котла, где будет гореть отработанное масло.

Нижняя (торцевая) часть дожигателя с 3 отверстиями Ø4 мм

Нижняя (торцевая) часть дожигателя с 3 отверстиями Ø4 мм

По окончании сборки приварите к трубе–дожигателю колено с фланцем и установите «улитку». Чтобы наружная металлическая стенка водяной рубашки не теряла напрасно тепло и не обогревала помещение котельной, выполните изоляцию корпуса из негорючей базальтовой ваты. Простейший способ — примотать утеплитель шпагатом, а затем обернуть тонколистовым крашеным металлом.

Наружную обшивку теплогенератора можно сделать прямоугольной

Наружную обшивку теплогенератора можно сделать прямоугольной

Более наглядно процесс изготовления жидкотопливного котла продемонстрирован в следующем видео:

Виды котлов для отопления на отработке

Масляное отопление дома может использовать несколько видов котлов – в зависимости от целей их применения: отопительные, водогрейные и бытовые.

Отопительные котлы рекомендуется ставить не в жилых помещениях, а в специальных пристройках. Хоть в котлах и стоят современные фильтры, но все равно в процессе функционирования они могут выделять запах машинного масла. Внутри отопительных котлов стоит «обогревочный» узел с водяной трубой и помпой – последняя может работать не только от электросети, но и от энергии самого устройства. Благодаря помпе отопление на масле получает циркуляцию воды в системе.

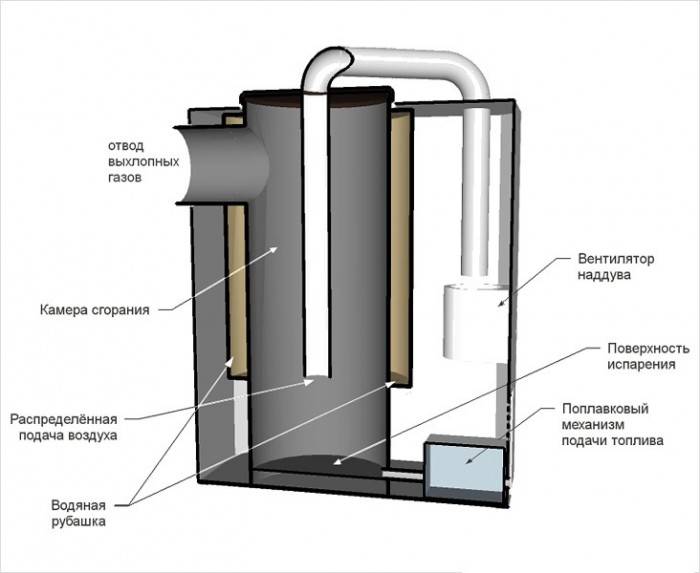

Составные части котла на отработанном масле

Составные части котла на отработанном масле

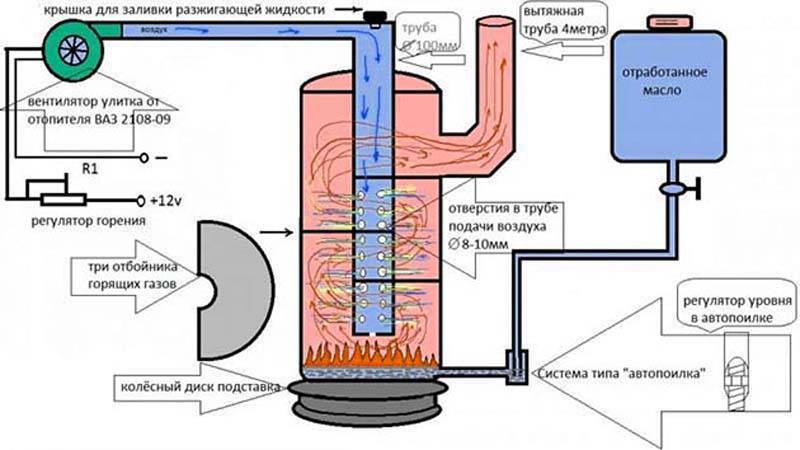

Принцип работы таких котлов основан на том, что сгорает смесь паров отработанных масел и воздуха, который подается вентилятором компрессорного принципа. Силу огня можно регулировать обычным шлангом с клапаном. Вентилятор – это единственная подвижная составляющая котла, поэтому вентилятор может со временем сломаться. Но в целом, котел очень редко потребует ремонта. Поломка может произойти, только если плохо обслуживать котел или использовать грязное масло.

И принцип работы такие котлы используют платформенный: котел обогревает плоскость, куда установлена емкость с водой. На выходе из резервуара ставится маленький насос, он служит для регулирования давления системе. Отметим, что изменять температуру воды будет трудно, в резервуаре она может составлять 80-100 градусов по Цельсию. Обычно система отопления на отработанном масле с целью нагрева воды применяет резервуары на 60-140 литров. Нагревается вода примерно за 2 часа, а это – в 2 раза меньше, чем в обычном бойлере.

Котел-бойлер на отработанном масле

Котел-бойлер на отработанном масле

Водогрейный котел имеет два режима нагревания – быстрый (для воды, которую только что набрали или которая остыла) и поддержки температуры (отопление отработанным маслом – в режиме «фитиль», так потребляется много топлива, а если резервуар с водой маленький, то могут возникнуть выбросы чадного газа, для отведения которого нужно сделать дополнительный дымоход).

Еще один подвид – это бытовые котлы. Они являются многофункциональными агрегатами.Обычно такие котлы осуществляют отопление загородного дома отработанным маслом в тех домах, которые не имеют водяной системы отопления. В таких устройствах есть система очищения газов, которая делает котел практически работающим без дыма. Расход такого материала, как трансформаторное масло в системе отопления, очень низкий, если сравнивать с предыдущими подвидами.

Бытовой котел на отработке

Бытовой котел на отработке

Основное достоинство такого устройства – это его мобильность. Такой котел можно транспортировать даже в багажнике легкового авто. Кроме того, в такое отопление на отработке своими руками можно подсоединить горелку, бойлер, обогреватель и т.д. Также бытовой котел можно использовать даже на природе при поездках – он может выполнять функции плиты для приготовления пищи, обогревателя, нагревательного элемента. Самое главное в данном случае – это обеспечение необходимой для монтажа пожаробезопасной площади или углубления в земле на 30 см.

Особенности печи на отработке

Печи котлы на отработке чаще всего устанавливают в тех местах, где есть в избытке отработанное машинное масло: в гаражах, автосервисах, на фермах со своим автопарком. Процесс утилизации отработанного масла не простой, так как сливать в грунт или канализацию его нельзя. Используя его в виде топлива, можно решить задачу.

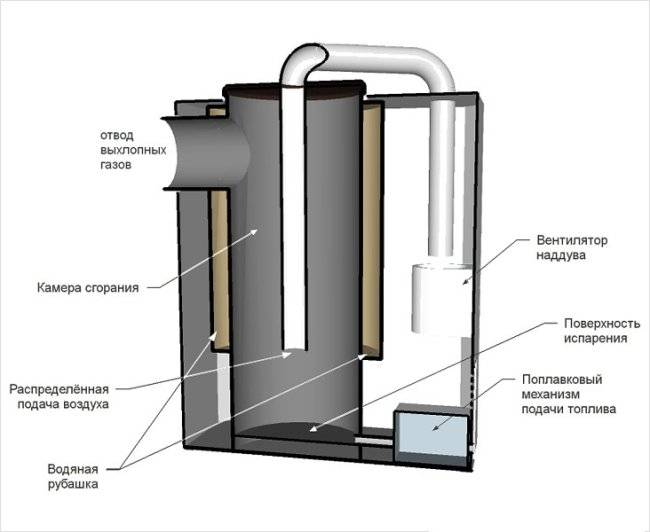

Если для этой цели поставить обычную буржуйку, она довольно быстро прогреет воздух, но как только горение топлива прекратится, сразу станет холодно. Поэтому стабильно обогреть гараж или мастерскую таким способом не получиться. Если сделать печь на отработке с водяной рубашкой, то энергоэффективность отопительного агрегата значительно повысится.

Монтаж печи, работающей на отработанном масле

Фундамента для такой печи не требуется, так как конструкция очень легкая, но поверхность, на которую устанавливают печь, должна быть строго горизонтальной. Устанавливают печь таким образом, чтобы было удобно заливать топливо. Для удобства заливки топлива используют воронку (лейку). Если полы деревянные, то перед тем, как установить печь — на пол настилают металлический лист.

Среди важных аспектов, касающихся конструкции можно выделить следующие:

- внутренний диаметр дымохода должен быть не меньше 10 см, толщина стенок – не менее 1 мм;

- толщина стали для резервуаров – 4 мм, для донышка топливника и крышки верхнего резервуара – 6 мм;

- длина горелки должна быть больше значения ее диаметра;

- оптимальный объем резервуара, предназначенного для топлива, от 8 до 15 литров;

- трубы выбирают из таких материалов как: нержавеющая сталь, медь, окрашенная жесть;

- дымоход обязательно должен иметь возможность демонтажа для удобства обслуживания печи;

- допускаются наклонное положение частей дымохода, находящихся в помещении (для улучшения прогрева помещения), однако вне помещения труба должна быть строго вертикальной (чтобы предотвратить задувание ветра).

Что потребуется для работы

- чертеж;

- сварочный аппарат и электроды;

- болгарка, отрезные круги для металла, напильник, наждачная бумага;

- стальные уголки или арматура;

- набор сверл и дрель;

- стальные листы толщиной 4 и 6 мм;

- трубы для дымохода и горелки;

- молоток;

- рулетка и уровень.

Подготовка и сборка печи (чертеж)

- Распечатываем чертеж и начинаем подготовку к сборке. Все детали соединяем сварочным аппаратом. Исключение – элементы резервуаров, помеченные на чертеже «плотно входит». Их делаем разборными. Все сварные швы тщательно проверяем на герметичность. Окалину зачищаем болгаркой или напильником.

- Листовую сталь раскладываем на ровной поверхности, делаем разметку и производим резку деталей болгаркой. На листогибочном станке производим гибку, подготавливая детали – стенки резервуаров. Проверяем плотность прилегания деталей.

- Слева на фото – готовая крышка нижнего резервуара, справа – нижняя его часть. Между собой их не свариваем, детали должны остаться разборными, но плотно прилегать друг к другу. Отверстие для заливки в печь топлива выполняем около 5 см в диаметре.

- Производим сборку верхнего резервуара (привариваем стенки к донышку).

- Привариваем в верхнем резервуаре перегородку-отбойник (ближе к отверстию для горелки). Присоединяем выхлопной патрубок. К нему впоследствии будем подключать дымовую трубу.

- На трубе, предназначенной для горелки, высверливаем 48 отверстий диаметром 9 мм каждое. Соединяем сваркой верхнюю камеру и горелку.

- Проверяем размеры деталей. Монтируем уплотнительное кольцо.

- Привариваем бак, предназначенный для заливки масла. Оснащаем его переливной трубой.

- Из металлического уголка вырезаем три ножки длиной 20 см и соединяем их с дном печи.

Создание печи на отработанном масле своими руками — видео урок

Некоторые детали данной печи можно вырезать из толстостенной трубы, использованного газового баллона. Но если баллонов не нашлось, согнуть металл в радиус нет возможности или желания, можно смонтировать аналогичную печь, но квадратного сечения. Вырезать детали этой конструкции намного проще. В случае отсутствия болгарки используем гильотинные ножницы для металла.

- Подготовим нижнюю часть печи. Для этого соединяем вместе ножки, дно и боковые стенки топливного резервуара.

- Верхняя часть топливника должна герметично надеваться на нижнюю. Тщательно проверяем размеры стенок перед резкой металла. Крышечку топливного бака крепим на шуруп или стальную клепку, чтобы обеспечить возможность поворачивать крышку при необходимости.

- В верхнем баке устанавливаем перегородку.

- Привариваем патрубок, который будем подключать к дымоходу.

Так как дымоход будет иметь несколько участков с наклоном 45 градусов, то в местах соединения труб устанавливаем специальные отводы. В месте прохождения трубы через потолочные перекрытия дополнительно обшиваем негорючими материалами (минеральная вата) и слоем металла (в строительных магазинах для этого продается специальный элемент «проход через крышу», облегчающий монтаж). Помимо отводов пригодятся хомуты и металлический грибок, предотвращающий попадание дождя и снега внутрь трубы.

На этом мы заканчиваем, советуем вам почитать статью про то, как построить — печь бубафоню своими руками, потому, что ее конструкция напоминает, то что мы рассмотрели ваше.

Как изготовить котел на отработке

Как выглядит готовый котел

Котел, сжигающий отработанное масло, отличается от печи тем, что не позволяет львиной доле тепла улетать в трубу и нагревает воду в системе отопления, а не воздух. Другое дело, как это реализовано в конструкции агрегата. С заводскими теплогенераторами все понятно, их производят на основании расчетов и разработок, которые выполняют целые коллективы специально нанятых людей. Что же касается изготовления самодельного котла на отработке, то это результат труда и творческой мысли нескольких человек, и как показывает практика, результат весьма успешный.

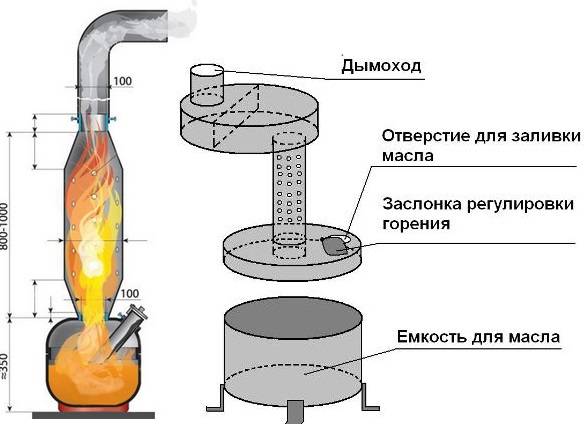

Вариант отопительного устройства без водяной рубашки: схема и принцип работы печки на отработке

Воспользуемся этими результатами и подробно рассмотрим, как сделать котел на отработке своими руками. Для этого понадобятся инструменты и приспособления:

- аппарат ручной дуговой сварки постоянного тока (инвертор);

- угловая шлифовальная машина с кругами отрезными по металлу;

- дрель электрическая;

- молоток, набор ключей и прочих слесарных инструментов, имеющихся в каждом индивидуальном хозяйстве.

Как можно понять из списка, от вас требуются два навыка: по слесарным и сварочным работам

Особенно при изготовлении самодельного котла на отработке важно умение выполнять качественные и герметичные сварочные швы. Если в этом нет уверенности, то стоит пригласить на помощь профессионального электросварщика

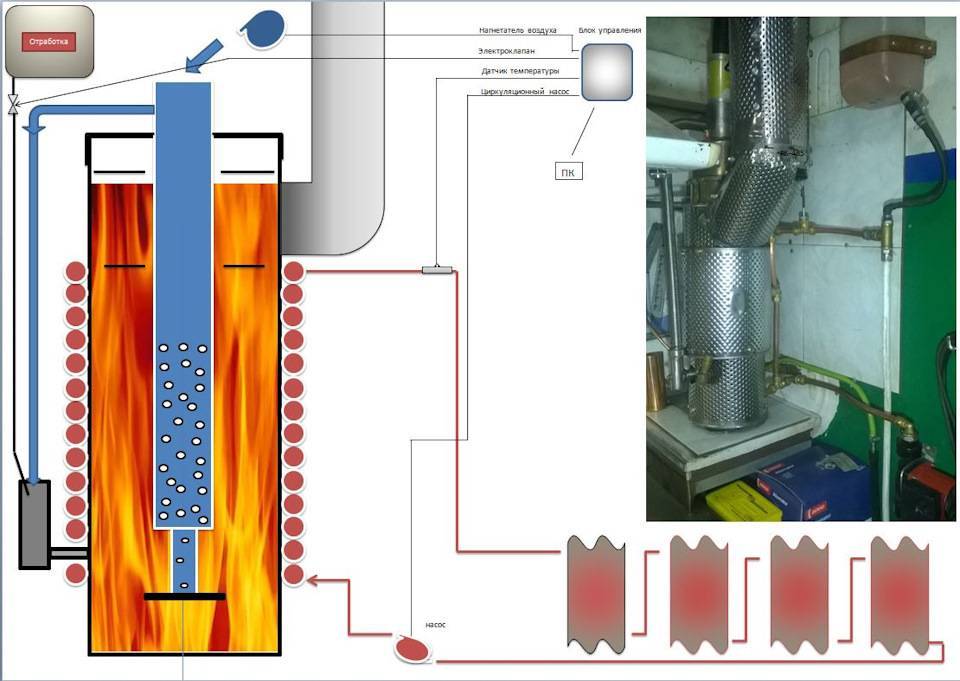

Теперь следует подобрать материалы для самодельного котла. Обычно, чтобы не ломать голову над изготовлением корпуса будущего теплогенератора, берут два сосуда или две трубы разных диаметров, чтобы при вставке одной в другую между ними оставался просвет 3—4 см для водяной рубашки. Поскольку работа котла связана с высокой температурой, толщина стенок труб должна быть не менее 4 мм, а лучше 6 мм.

Чтобы собрать самодельный котел на отработанном масле, сначала надо обрезать трубы на необходимую длину, она же и высота агрегата. Дополнительно понадобятся трубы меньших диаметров для патрубков, подачи воздуха и теплообменника, а также листовой металл толщиной не менее 4 мм, чтобы выполнить дверцу и крышки круглой формы. Из дополнительного оборудования понадобится приобрести маслонасос, вентилятор для нагнетания воздуха и комплект автоматики с датчиками. Когда все готово, можно приступать к сборке, изучив чертежи котла на отработанном масле.

Схематический чертеж

Здесь показана базовая версия котла, сделанного своими руками. Далее, необходимо изготовить водяную рубашку с жаротрубным теплообменником, как показано на фото ниже.

Жаротрубный теплообменник

Следующий этап – монтаж электрического вентилятора и комплекта автоматики, который будет контролировать температуру теплоносителя, управляя производительностью нагнетателя воздуха и маслонасоса. Дальше следуют испытания и установка котла в топочную.

Безопасная эксплуатация

Безразличие топки к составу смеси, из которой состоит отработка, не отменяет контроля за ее качеством. Наличие легковоспламенимых примесей (бензина, ацетона, керосина) приводит к нарушению работы, в тяжких случаях – к порче аппарата.

Необходимо исключить вероятность попадания воды в камеру сгорания. Протечка водяной рубашки выведет аппарат из строя. Возможен разлив горящей солярки.

Рабочие поверхности имеют опасную температуру, поэтому при установке котла контакт с ними при нахождении рядом предотвращают во избежание получения ожогов.

Необходима периодическая очистка горелок и испарительной камеры в холодном состоянии. Загрязнение снижает коэффициент полезного действия установки и приводит к неполному сгоранию топлива с образованием копоти, оседающей на воздуховодах.

В помещении, где установлен отопительный прибор, выгорает кислород, что требует продуманной вентиляции. Воздух в котельной от соприкосновения с котлом и дымоходом становится сухим, поэтому необходимо его увлажнение.

Загрязнение горелок снижает КПД установки.

Отработка огнеопасна, важно соблюдать осторожность при хранении запасов

Техническая характеристика отработки

Масло — это углеводородное сырьё, из которого извлекается бесплатная энергия. Раньше его вынуждены были утилизировать, а это дополнительные расходы для предприятий: транспортные затраты, экологические штрафы и сборы. Иногда отработанный материал просто сбрасывался на почву и в водоёмы, что существенно вредило окружающей среде.

Сначала машинное масло смешивали с соляркой, применяемой для обогрева помещения. Результат был впечатляющим. Затем стали использовать как основное топливное средство.

При обогреве на отработанном масле не всегда одинаковый КПД, но он напрямую зависит от состава и происхождения топлива. КПД характеризуется такими параметрами:

- плотностью, определяющей удельный запас энергии;

- вязкостью, влияющей на эффективность;

- температурой воспламенения и застывания при отрицательных температурах воздуха;

- зольностью (содержанием твёрдых несгораемых составляющих, остающихся в виде нагара);

- наличием в своём составе воды, а также других веществ (горючего, кислот, тосолов, присадок, щелочей и т. д. ).

Как уже говорилось выше, извлекать тепло можно из любого масла. Чаще других используются продукты нефтепереработки:

- моторное масло (применяется в двигателях внутреннего сгорания);

- индустриальное (смазываются различные механизмы);

- компрессорное (в холодильных установках, компрессорах);

- энергетическое (диэлектрик, применяющийся в конденсаторах, трансформаторах).

Из всех видов машинное сырьё является самым приемлемым топливом. Его могут предоставить СТО и гаражные кооперативы, собирающие отработку с двигателей автомобилей. Сливают также масло, которое применялось техникой сельского хозяйства, в лодках и кораблях.

Пользователи приборов, за неимением достаточного количества своего топлива, прибегают к закупке горючего у поставщиков, которые, в свою очередь, скупают и подвергают его процессу обработки. Затем энергоносители транспортируются при помощи масловозов и закачиваются в специальные резервуары, предоставляемые бесплатно в аренду.

Изготовление котлов на отработке своими руками

Возможность изготовления своими руками котлов, работающих на отработанном масле, является одним из основных преимуществ данного типа отопительного оборудования.

Составные части котла на отработке. Нажмите для увеличения.

Простота и дешевизна изготовления, как и последующей эксплуатации, характеризуют самодельные котлы и системы отопления, эксплуатирующиеся на отработке.

В домашних условиях можно изготовить работающие на отработке самодельные котлы, обладающие мощностью 5-15 киловатт.

Подобного запаса мощности будет достаточно для того, чтобы обогреть до 80°C помещение, имеющее площадь до 50 квадратных метров. Затраченное на прогрев время не превысит 1,5 часа.

Перед тем, как приступить к процессу сборки и последующей установки работающего на отработанном масле котла, необходимо приготовить следующие детали, инструменты и оборудование: циркуляционный насос, насос для подачи масла, воздушный компрессор, специальная горелка, котел, расширительный бачок, отрезки труб, предназначенных для устройства подающей и обратной магистралей, либо готовые магистрали в сборке, сварочное оборудование.

Размеры частей котла для самостоятельного изготовления. Нажмите для увеличения.

Камеру испарения можно изготовить из отрезка прочной толстостенной трубы, способной выдержать нагрев до температуры 400°C. В центральной части данной камеры размещается небольшая трубка, в которую подается воздух, нагнетаемый при помощи вентилятора.

Масляные испарения обогащаются притоком воздушных масс и сгорают в рабочей камере котла. В процессе сгорания происходит нагрев циркулирующего по трубным магистралям теплоносителя.

Розжиг котла

Для первичного розжига котла необходимо использовать около 100 грамм горючей жидкости (керосин, дизельное топливо, специальная жидкость), которую следует залить в камеру сгорания.

Изготовленный из бумаги фитиль обмакивается с одной стороны в горючую жидкость. После этого поджигается фитиль и опускается на дно камеры через верхнюю крышку либо зольник.

Данную операцию необходимо производить при включенном вентиляторе наддува. Следствием быстрого разгорания горючей жидкости станет вскипание масла и прогрев котла с выходом на рабочий режим.

Котлы отопления, эксплуатирующиеся на нефтяных отходах либо на отработке, при дальнейшей эксплуатации требуют лишь периодического подлива масла по мере его сгорания.

Некоторые рекомендации специалистов

- Категорически запрещается хранение горюче-смазочных материалов в непосредственной близости от котла.

- В обязательном порядке необходимо оснащать отапливаемое помещение дымоходом, предназначенным для надежного и эффективного удаления продуктов сгорания (дыма и гари).

- Необходимо защитить места соприкосновения дымовой трубы с деревянным перекрытием и потолком при помощи защитных кожухов, выполненных из термостойкого материала, например, асбеста.

- Необходимо использовать специальную регулировочную заслонку, предназначенную для требуемой работы всей системы тяги. В зимний период времени заслонка выполняет функцию регулирования потоков холодного воздуха, летом – организовывает циркуляцию воздушных масс.

- Помещения, в которых эксплуатируются котлы отопления на отработанном машинном масле, должны быть оборудованы эффективными системами вентиляции воздуха.

Данное требование продиктовано не только необходимостью обеспечения постоянного притока свежего воздуха для нормального функционирования горелочных устройств открытого типа, но и позволяет ликвидировать опасность скопления угарного газа в отапливаемом помещении.

Послесловие

Соблюдение довольно простых требований, предъявляемых к изготовлению, монтажу и дальнейшей эксплуатации котла, позволяет безбоязненно применять данный тип отопительного оборудования для обогрева производственных, хозяйственных и даже жилых помещений.

При эксплуатации работающих на отработке котлов следует постоянно помнить о потенциальной опасности этого типа котельного оборудования.

К слову, данное требование справедливо по отношению ко всем типам отопительных котлов, к которым и относится котел отопления, работающий на отработанном машинном масле.

Заблуждения об этом оборудовании

- «Отработка» не пригодна для дальнейшего использования и должна утилизироваться. Такое топливо является высококалорийным и под него во всем мире выпускают много качественного оборудования;

- Данное топливо проблематично найти. Ничего подобного, так как масло сливают при ремонте тепловозов, автомобилей, в швейной, деревообрабатывающей, пищевой и многих других промышленностях. Вы только подумайте, сколько сливается масла в ресторанах, фаст-фудах и прочих заведениях;

- При сгорании такого топлива образуется много вредных веществ. Это не так, потому что современные котлы выделяет в несколько раз меньше выбросов, чем двигатели обычных автомобилей. Производители сконструировали оборудование таким образом, что оно экономичней котлов работающих на угле, газе или дровах;

- Отработанные ГСМ нужно не сжигать, а перерабатывать. Это очередной миф, так как при переработке масла выделяется намного больше вредных соединений, чем при его сгорании в источнике теплоты.

Пример расчета размеров печи

Как было сказано выше, расход топлива около 1…2 литра в час. При этом излучаемое тепло – около 11 кВт/час на каждый литр. Таким образом, печь может дать в час 11…22 кВт. Чтобы рассчитать необходимый объем топки с учетом времени горения, принимаем:

- объем помещения (гаража) – 7х4х2,5=70 м.куб., площадь 28 кв.м.;

- считаем, что на каждый квадратный метр помещения типа гаража требуется не менее 500 Вт (базовые 100 Вт, вводим коэффициенты для всех наружных стен, не утепленной крыши и фундамента, большого проема входа, металлической конструкции);

- соответственно, на площадь 28 квадратов требуется 14 кВт энергии в час.

Чуть форсировав минимальной мощности печку (усилив тягу), мы получим требуемую температуру в помещении. Но расход топлива увеличится примерно до 1,5…1,6 л в час. Следовательно, для времени горения не менее 6 часов объем топки должен быть 10 л. Это соответствует 0,001 кубического метра, то есть емкость должна иметь размер, например, 10х10х10 см. В реальности объем топки превышает необходимый объем топлива в 1,5…2 раза, то есть размеры должны быть 20х10х10 см или более, для мини печки это подходит. Обычно принимают с солидным запасом, то есть 50х30х15 см. Это позволяет не доливать топливо каждый раз при розжиге.

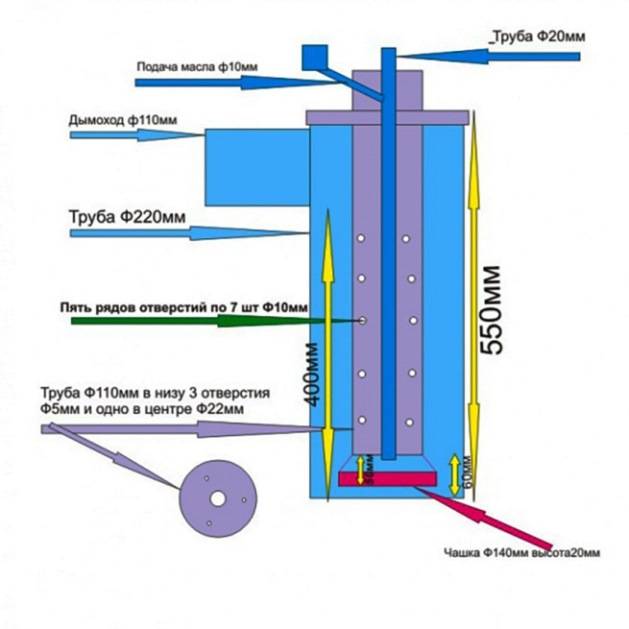

Длина трубы 40 см, соответственно ее диаметр – 10 см. Площадь боковой поверхности цилиндра равна его высоте, умноженной на длину окружности основания (диаметр, умноженный на число π), в нашем случае 40х3,14х10=1256 см.кв. Соответственно, площадь всех отверстий одна десятая от общей – 125,6 см.кв. Учитывая, что площадь одного отверстия при диаметре 10 мм равна πх0,52=3,14х0,25=0,78 кв.см, для такой трубы потребуется 125,6/0,78=160 отверстий.

Обратите внимание! Принятое значение – площадь отверстий 10% от общей площади боковой поверхности трубы – условно! Количество отверстий при изготовлении принимается в том числе из условий прочности изделия и обычно заметно меньше!

Учитывая, что цилиндр в развернутом виде представляет собой прямоугольник 31х40 см, а отверстия следует размещать в шахматном порядке, нам придется сделать 12 вертикальных рядов по 13 или 14 отверстий каждый. Разметить вертикальные ряды просто – поделить любым геометрическим способом верхнюю или нижнюю окружность основания трубы на 12 частей и провести вертикальные линии сверления.

Расстояние между рядами будет 3,3 см. Разметить вертикальные ряды чуть сложнее, поскольку необходимо в каждом втором ряду смещать верхнюю (или нижнюю) точку разметки на половину расстояния между отверстиями. Учитывая, что нам необходимо делать отверстия не на краю трубы, добавляем к планируемому числу отверстий 1 и рассчитываем шаг: для 13 отверстий он составит 40/(13+1)=2,85 см, для 14 – 40/(14+1)=2,6 см.

Важно: при сверлении ось сверла должна быть направлена к оси трубы!